發(fā)布日期:2025-10-1 10:35:28

隨著電子信息技術(shù)的高速發(fā)展,電子產(chǎn)品日趨小型化與智能化,但熱流密度的急劇攀升導(dǎo)致器件散熱問 題愈發(fā)嚴(yán)峻。有統(tǒng)計(jì)報(bào)告指出[1], 超過 55% 的電子器件失效是由溫度過高引發(fā)的,因此熱管理成為電子器 件熱設(shè)計(jì)的核心技術(shù)。薄型電子器件的芯片具有散熱空間受限和短時發(fā)熱量大的特點(diǎn)。風(fēng)冷、液冷等主動熱管 理方案的散熱效率受限于空氣與冷卻液的固有低導(dǎo)熱性,且需配置復(fù)雜管路與驅(qū)動系統(tǒng),存在能耗高、體積 大等瓶頸,難以適配具有嚴(yán)苛空間約束要求的超薄型電子器件[2-3]。顯熱儲熱的被動熱管理方案 (如鋁合 金、銅合金結(jié)構(gòu)件熱容消耗式冷卻) 雖具備結(jié)構(gòu)緊湊優(yōu)勢,但顯熱材料因熱容量有限,難以應(yīng)對短時高熱流 密度工況[4]。

相變潛熱儲熱技術(shù)作為一種無源被動冷卻方式,通過材料相變過程中的潛熱吸收和釋放實(shí)現(xiàn)高密度能量調(diào)控 。常用的材料分為固 - 液相變材料和固 - 固相變材料[5], 在相變溫區(qū)內(nèi)具有潛熱大和近似恒溫的特性, 可顯著提升高功率芯片的熱管理效率,同時滿足薄型電子器件對空間緊湊性與運(yùn)行可靠性的嚴(yán)苛要求[6]。 然而,現(xiàn)有的相變材料存在明顯缺陷:以石蠟、無機(jī)鹽為代表的固 - 液相變材料雖具備高潛熱特性 (表 1), 但其固 - 液轉(zhuǎn)變會引發(fā)泄漏與腐蝕問題,因而往往依賴復(fù)雜的封裝工藝;同時其本征低導(dǎo)熱率(通常< 0.5 W.m-1.K-1) 導(dǎo)致熱響應(yīng)遲緩,易引發(fā)局部過熱[7-8]。而高分子聚合物、多元醇等固 - 固相變材料雖規(guī)避 了漏液和腐蝕問題,卻普遍存在導(dǎo)熱率低(< 1 W.m-1.K-1)、力學(xué)強(qiáng)度不足等瓶頸。表 1 中的數(shù)據(jù)表明,傳 統(tǒng)固 - 液相變材料與有機(jī)固 - 固相變材料的力學(xué)強(qiáng)度普遍低于 200 MPa, 難以實(shí)現(xiàn)兼具結(jié)構(gòu)承載與高效熱 管理的功能。因此,開發(fā)一種兼具高導(dǎo)熱性能和優(yōu)異儲熱能力的新型固態(tài)相變材料,對于解決芯片的熱管理 難題具有重要的現(xiàn)實(shí)意義。

基于晶體結(jié)構(gòu)轉(zhuǎn)變的固態(tài)相變合金,因其獨(dú)特的固 - 固相變特性和高導(dǎo)熱性能受到廣泛關(guān)注。2019 年, Sharar 等[10] 首次驗(yàn)證了 Ni–Ti 二元合金作為固態(tài)相變材料的可行性,其體積潛熱與常規(guī)固 - 液相變 材料相當(dāng),同時展現(xiàn)出17.6 W.m-1.K-1 的高導(dǎo)熱率,綜合儲熱性能更優(yōu)異。該合金兼具熱彈性馬氏體相變 特征 (低溫馬氏體↔高溫奧氏體可逆轉(zhuǎn)變) 與優(yōu)異的力學(xué)強(qiáng)度,相變過程體積變化率低于 0.1%, 且通過成分 設(shè)計(jì) (如添加 Cu、Hf 等第三組元)、熱處理工藝等手段,可進(jìn)一步精準(zhǔn)調(diào)控相變溫度 (調(diào)控范圍達(dá)-50~500 ℃ ) 與相變焓值(>20 J.g-1)[11-13]。研究顯示,Ni50.28Ti49.36 (原子分?jǐn)?shù),下同) 合金的儲熱量較 6061 鋁合金提升 154%, 較鋁合金灌裝正十八醇 (固 - 液相變材料) 提升 28%, 而其功率密度較 6061 鋁合金提 升 109%, 較鋁合金灌裝正十八醇提升 3%[14]。與VO₂等無機(jī)相變材料相比,Ni50.14Ti49.86合金的有效儲熱 能力提高約 0.5 倍,導(dǎo)熱率提升近 2 倍[15], 特別適用于薄型電子器件的芯片瞬態(tài)熱管理。然而,傳統(tǒng) Ni–Ti 二元合金存在相變溫區(qū)過寬(>50 ℃)的缺陷,導(dǎo)致熱循環(huán)效率降低,難以適配窄溫度窗口(< 20 ℃) 的場景需求。近期,Trehern 等[16] 通過成分調(diào)控實(shí)現(xiàn) Ti–Ni–Cu 合金的相變溫區(qū)縮窄至 12~20 ℃。相 變窄溫區(qū)是薄型電子器件精密溫控材料實(shí)現(xiàn)快速響應(yīng)的關(guān)鍵因素,對于需要快速響應(yīng)的材料具有重要的應(yīng)用 價值。需要指出的是,當(dāng)前固態(tài)相變合金在芯片熱管理領(lǐng)域的研究仍存在關(guān)鍵科學(xué)問題待解決:其一,現(xiàn)有 研究多聚焦于材料本征性能表征,缺乏近工況條件下 (如毫米級空間約束、瞬態(tài)熱沖擊等) 的系統(tǒng)性實(shí)驗(yàn)驗(yàn) 證;其二,針對芯片熱管理核心參數(shù) (如加熱功率、儲熱合金層厚度等) 對溫控性能的定量化調(diào)控機(jī)制尚未 闡明,制約著固態(tài)相變合金的工程化應(yīng)用進(jìn)程。

本工作針對上述科學(xué)問題開展系統(tǒng)性研究:創(chuàng)新性構(gòu)建應(yīng)用 Ti–Ni 基合金的芯片熱管理參數(shù)化模型,系統(tǒng) 揭示加熱功率 (2~8 W) 與儲熱層厚度 (2~6 mm) 對瞬態(tài)溫升行為的耦合作用機(jī)制。通過對比 6061 鋁合金、 H62 銅合金等傳統(tǒng)顯熱材料的熱管理特性,闡明固態(tài)相變合金進(jìn)行熱管理時相變潛熱與高導(dǎo)熱的協(xié)同強(qiáng)化機(jī) 理。實(shí)驗(yàn)結(jié)果表明,Ti–Ni 基合金在毫米級空間約束下可有效抑制溫升速率達(dá) 82%, 實(shí)現(xiàn)結(jié)構(gòu)承載與智能熱 調(diào)控功能的一體化,為高性能芯片熱管理系統(tǒng)的微型化設(shè)計(jì)提供了理論依據(jù)與工程指導(dǎo)。

表 1 現(xiàn)有冷卻技術(shù)和物性參數(shù)概覽

Table 1 Overview of existing cooling technologies and physical properties

| Cooling type | Material/ Structure | Density / (g.cm -3 ) | Latent heat | Specific heat capacity / (J.g -1 .K -1 ) | Thermal conductivity/ (W.m -1 .K -1 ) | Thermal control time | Thermal expansion/ (10 -6 K – 1 ) | Mechanical strength/MPa | Packaging |

| Sensible heat of structural materials | Aluminum alloy | Low (≈2.7) | No | Medium (≈0.9) | High (≈144) | - | High (≈20) | High (>200) | No |

| Sensible heat of structural materials | Copper alloy | High (≈8.4) | No | Medium (≈0.4) | High (≈128) | Short time (seconds to one minute) | Medium (≈15) | High (>200) | No |

| Sensible heat of structural materials | Titanium alloy | Medium (≈4.3) | No | Medium (≈0.5) | Medium (≈8) | Short time (seconds to one minute) | Low (<10) | High (>200) | No |

| Sensible heat of structural materials | Magnesium alloy | Low (≈1.8) | No | High (≈1.1) | High (≈102) | Short time (seconds to one minute) | High (≈25) | High (>200) | No |

| Sensible heat + Latent heat of structural materials (Solid-state phase transformation materials, Ti–Ni-based) | Ti–Ni-based solid-state phase transformation alloy | Medium (≈6.4) | Yes | Without phase change:≈0.5; during phase change:≈3.1 | Without phase change:≈12; during phase change:≈72 | Short and medium time (seconds to ten minutes) | Low (≈11) | High (>200) | No |

| Latent heat of phase transformation materials | Paraffin | Low (≈0.9) | Yes | High (≈2.0) | Low (<0.5) | Medium time (five minutes and above) | High (≈100) | Low (<200) | Yes |

| Latent heat of phase transformation materials | KNO₃ | Low (≈2.1) | Yes | High (≈1.4) | Low (≈0.5) | Medium time (five minutes and above) | High (>100) | / | Yes |

| Latent heat of phase transformation materials | Liquid metal (Ga–In–Sn) | Medium (≈6.4) | Yes | Medium (≈0.4) | Medium (≈17) | Medium time (five minutes and above) | High (>100) | / | Yes |

| Latent heat of phase transformation materials | Polyhydric alcohols | Low (≈1.0) | Yes | High (≈2.0) | Low (<1) | Medium time (five minutes and above) | High (~60) | Low (<200) | Yes |

| Air cooling | Fan/ Air channel | Low (<1.0) | No | High (≈1.0) | Low (<1) | Long time (run continuously) | High (≈34) | / | Yes |

| Liquid cooling | Coolant / Pipeline | Low (≈1.0) | No | High (≈4.2) | Low (<1) | Long time (run continuously) | High (≈60) | / | Yes |

1、實(shí)驗(yàn)材料與方法

1.1 實(shí)驗(yàn)材料

實(shí)驗(yàn)所用固態(tài)相變合金的名義成分為Ti50.0Ni(50-x)Cux (x= 5,7,7.5,8,10)。采用真空感應(yīng)熔煉爐 進(jìn)行合金熔煉,在氬氣保護(hù)氣氛下 (減少元素在熔煉時的氧化和揮發(fā)), 熔煉高純度 Ti (99.97%)、Ni (99.99%)、Cu (99.99%) 原料制備鑄錠,重熔四次以保證成分均勻。鑄錠冷卻后取出,置于箱式電阻爐中,在 約為 1000 ℃條件下均勻化處理 24 h 后水淬。之后,鑄錠經(jīng) 850~950 ℃處理并進(jìn)行熱軋,每道次軋下量為 0.1~0.5 mm, 最終制得厚度為 3 mm 的板材。為對比分析溫控性能,采用商業(yè)的 6061 鋁合金、H62 銅合金、 TC4 鈦合金和 AZ31B 鎂合金。利用線切割加工出直徑為 10 mm, 厚度為 1 mm 的試樣 (圖 1)。

1.2 熱物性參數(shù)測試

通過實(shí)驗(yàn)測試了 Ti–Ni–Cu 固態(tài)相變合金和 6061 鋁合金、H62 銅合金、TC4 鈦合金、AZ31B 鎂合金的熱 物性參數(shù)。采用阿基米德法測試合金的密度 (YDK03), 具體過程為:測試試樣在空氣中的質(zhì)量(Wa)和利用吊a 浸沒在去離子水中后的質(zhì)量(W1), 并根據(jù)測試環(huán)境溫度 (23.3 ℃) 確定去離子水的密度(ρl ), 合金材料的密度(ρ)由公式ρ=ρ1×Wa/(Wa-W1)計(jì)算得到,重復(fù)測試三次取平均值。采用差示掃描量熱法 (DSC,TA250) 以測試試樣的 相變溫度和相變潛熱,掃描溫度范圍在-50~150 ℃, 升降溫速率10 K.min-1, 氮?dú)獗Wo(hù)。針對 DSC 曲線,采用切線法 確定 Ti–Ni–Cu 合金的相變溫度,并通過曲線積分法確定合金的相變潛熱。以藍(lán)寶石為標(biāo)準(zhǔn)試樣,采用三 步法測試試樣的比熱容(cp)。

激光導(dǎo)熱儀 (LEA467) 測試試樣的熱擴(kuò)散系數(shù)(α), 合金試樣的導(dǎo)熱系數(shù)(k)由公式k=ρ.cp.α計(jì)算得到。測得的密度、比熱容和導(dǎo)熱系數(shù)見表 1。

1.3 溫控性能測試

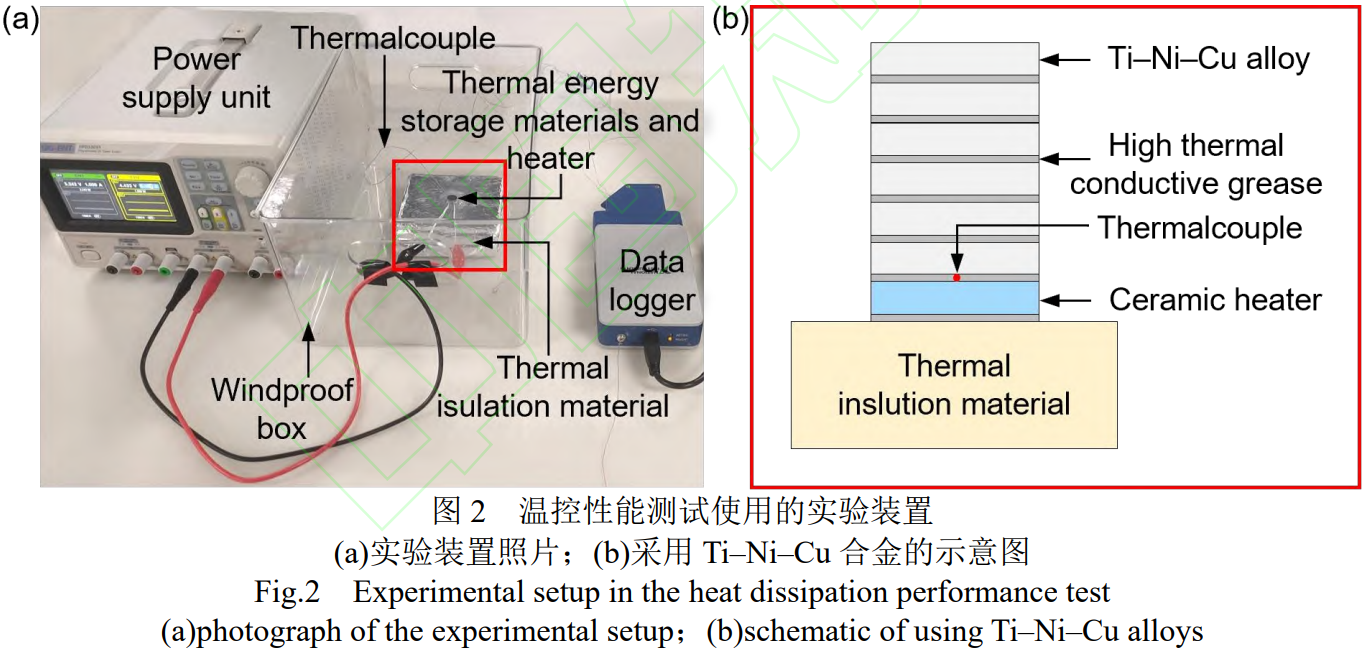

本實(shí)驗(yàn)采用 Ti50.0Ni43.0Cu7.0合金作為代表性固態(tài)相變合金,利用自主搭建的多參數(shù)溫控測試平臺對 該合金和顯熱材料的溫控性能進(jìn)行對比實(shí)驗(yàn)。測試平臺 (見圖 2a) 主要由穩(wěn)壓電源、電加熱片、儲熱材料、熱 電偶、數(shù)據(jù)記錄儀、防風(fēng)盒、玻璃纖維絕熱材料等組成。穩(wěn)壓電源和電加熱片模擬芯片熱源,采用 T 型熱電偶 測試芯片的表面溫度,并由數(shù)據(jù)記錄儀采集。防風(fēng)盒可以減小周圍空氣對流對實(shí)驗(yàn)的影響,同時在防風(fēng)盒上 布置一根熱電偶用于監(jiān)測環(huán)境溫度。如圖 2 (b) 所示,芯片與 Ti–Ni–Cu 合金、絕熱材料之間,以及多個 直徑 10 mm× 厚度 1 mm 的合金圓片試樣之間,分別均勻涂一層導(dǎo)熱硅脂 (導(dǎo)熱系數(shù)為 14 W.m-1.K-1)以減少接觸熱阻。通過連接不同數(shù)量的試樣和改變電源設(shè)置,可形成不同儲熱合金層厚度和加 熱功率的條件。初始條件為室溫,記錄在不同溫控條件下芯片的溫度 - 時間曲線,每種條件下進(jìn)行兩次測試 。

2、實(shí)驗(yàn)結(jié)果

2.1 固態(tài)相變合金的相變特性

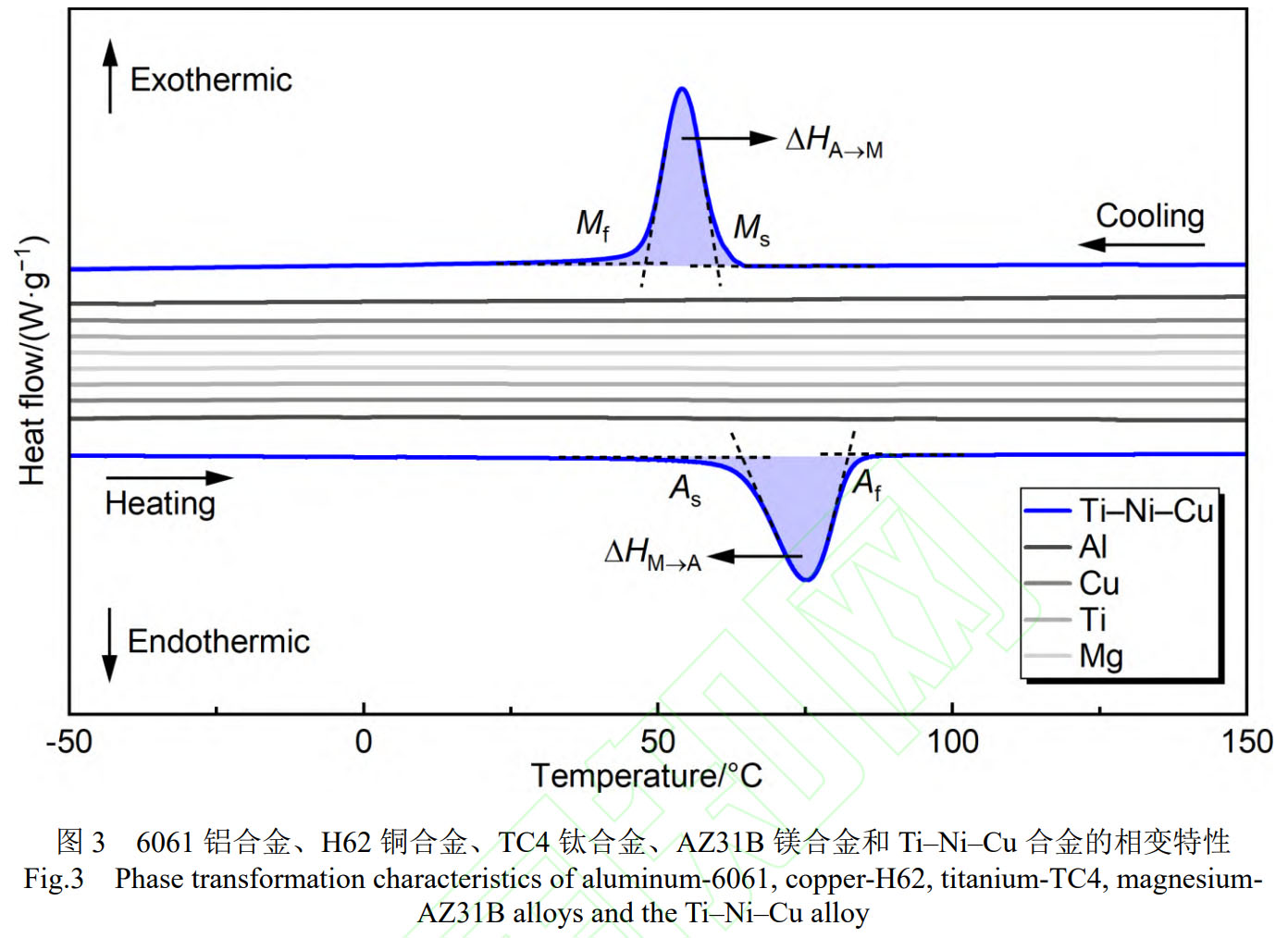

圖 3 為 Ti–Ni–Cu 合金和四種顯熱材料的相變特性。Ti–Ni–Cu 合金試樣在升溫和降溫過程中表現(xiàn)出 明顯的吸熱峰和放熱峰,表明合金發(fā)生了相轉(zhuǎn)變。Ti–Ni–Cu 合金具有一階可逆馬氏體相變特性,能夠發(fā)生 由低溫馬氏體↔高溫奧氏體的固 - 固相變[17]。四個相變溫度點(diǎn)分別為:升溫時的奧氏體相變開始溫度 (Af),64 ℃, 奧氏體相變結(jié)束 溫度(Af),83 ℃; 降溫時的馬 氏體相變開始溫度(Ms),60 ℃ , 馬氏體相變結(jié)束溫度(Mf),48 ℃。相變潛熱分別為:馬氏體相變潛熱(∆HA→M),29.7 J.g-1 和奧氏體相變潛熱(∆HM→A),29.6 J.g-1。其余四種顯熱合金試樣的 DSC 曲線均為水平直線,表明沒有發(fā)生相轉(zhuǎn)變。

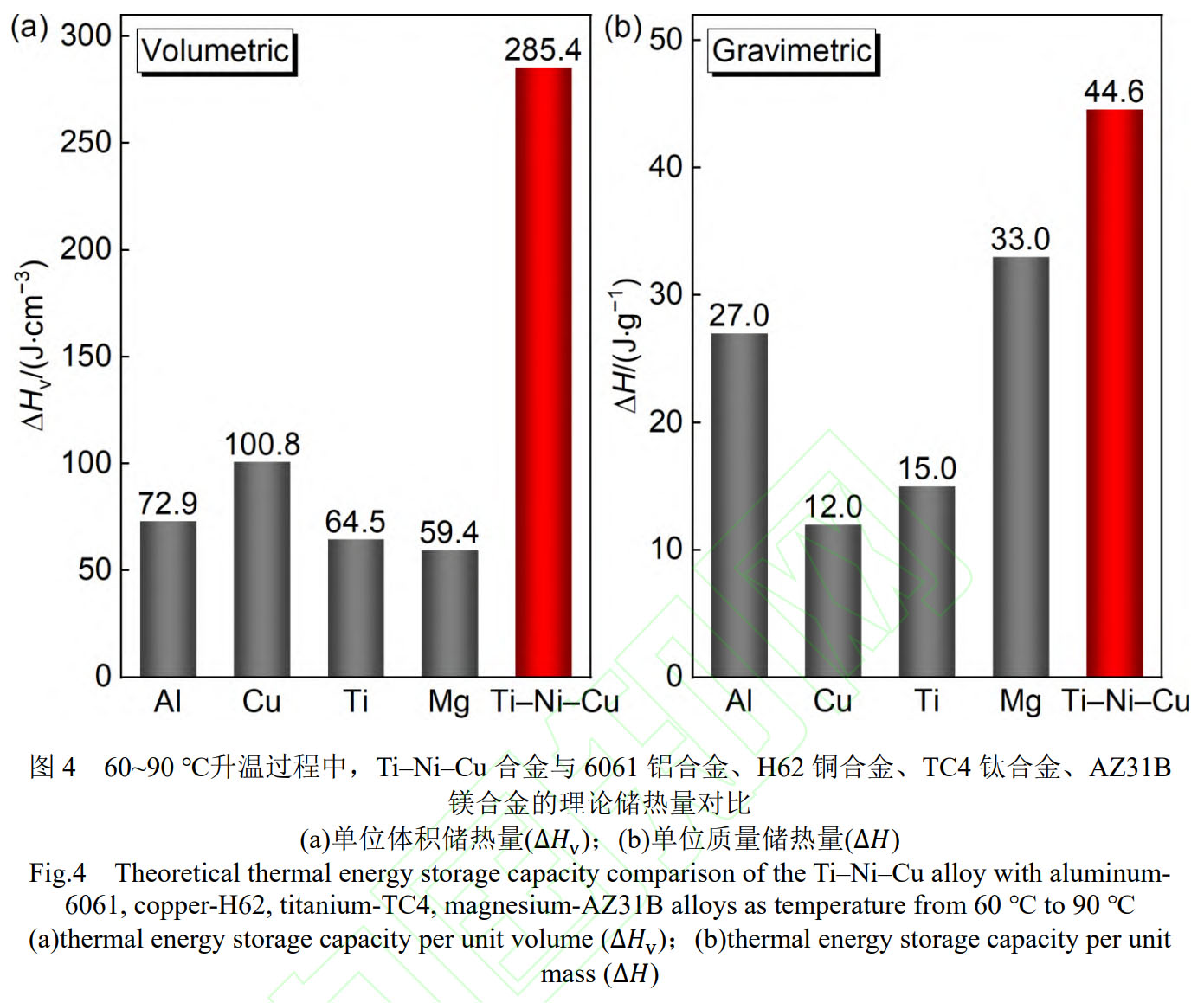

根據(jù)材料的密度、比熱容和相變潛熱等熱物性參數(shù)計(jì)算得到 Ti–Ni–Cu 固態(tài)相變合金與四種顯熱材料在 60~90 ℃升溫過程中的理論儲熱量,作為儲熱材料溫控性能判斷的定性參考[18], 對比結(jié)果如圖 4 所示。 從圖 4 (a) 可以看出,Ti–Ni–Cu 合金的單位體積儲熱量達(dá)285.4 J.cm-3;, 顯著高于四種顯熱材 料的單位體積儲熱量,分別是 6061 鋁合金、H62 銅合金儲熱量的 3.9 倍和 2.8 倍。因此,為完成相同的儲 熱效果,采用 Ti–Ni–Cu 固態(tài)相變合金時所占用的空間更小[19]。H62 銅合金的單位體積儲熱量在四種顯 熱材料中較大,這是由于銅合金的體積比熱容相比其他顯熱材料更高 (見表 1)。圖 4 (b) 中單位質(zhì)量儲熱 量的對比結(jié)果同樣顯示出,Ti–Ni–Cu 合金具有顯著的儲熱優(yōu)勢。對于固態(tài)相變材料,在整個溫度區(qū)間內(nèi), 其儲存的總熱量為顯熱和潛熱的總和[20]。Ti–Ni–Cu 合金疊加了本征比熱容和固態(tài)相變帶來的等效比熱 容,其中本征比熱容為0.5 J.g-1.K-1, 固態(tài)相變的等效比熱容為3.1 J.g-1.K-1, 實(shí)現(xiàn)44.6 J.g-1的綜合儲熱量 (約為鋁合金的 1.7 倍,銅合金的 3.7 倍)

固態(tài)相變合金在薄型電子器件的熱管理中展現(xiàn)出動態(tài)自適應(yīng)特性。以中央處理器 (CPU) 為例:在低功率穩(wěn)態(tài) 運(yùn)行時,合金維持馬氏體態(tài),通過顯熱儲熱與自然對流協(xié)同散熱;當(dāng)功率升高從而使器件溫度達(dá)到 As點(diǎn)時,合金觸發(fā)馬氏體→奧氏 體轉(zhuǎn)變,利用相變潛熱吸收瞬時熱流,可有效抑制芯片溫升,直至相變完成 (器件溫度達(dá)到Af點(diǎn))。在此過程中,合金的導(dǎo)熱率隨相變進(jìn)程 動態(tài)提升 (見表 1), 形成 “顯熱吸收 - 潛熱緩沖” 協(xié)同機(jī)制。當(dāng)溫度回落至Ms點(diǎn)以下時,合金通過逆向相變釋放儲存的熱量,逐漸恢復(fù) 至馬氏體態(tài),從而實(shí)現(xiàn)對電子器件的循環(huán)冷卻調(diào)控。

相比之下,6061 鋁合金、H62 銅合金等顯熱材料僅依賴自身的熱容儲熱,無法通過相變潛熱來緩沖瞬態(tài)熱沖 擊,導(dǎo)致高功率下芯片的溫升速率顯著加快。而 Ti–Ni–Cu 合金的獨(dú)特優(yōu)勢在于:其一階可逆相變特性使 其兼具顯熱材料的結(jié)構(gòu)強(qiáng)度 (與鋁合金 / 銅合金相當(dāng),見表 1) 與相變材料的高儲熱密度,既可承載機(jī)械 應(yīng)力,又能在寬功率范圍內(nèi)通過 “顯熱吸收 - 潛熱緩沖” 雙模式自適應(yīng)調(diào)控芯片的熱流。這種 “力學(xué) - 熱學(xué)” 功能一體化特性,使其在毫米級電子器件中展現(xiàn)出傳統(tǒng)材料難以實(shí)現(xiàn)的瞬態(tài)熱管理潛力。

2.2 固態(tài)相變合金的溫控性能

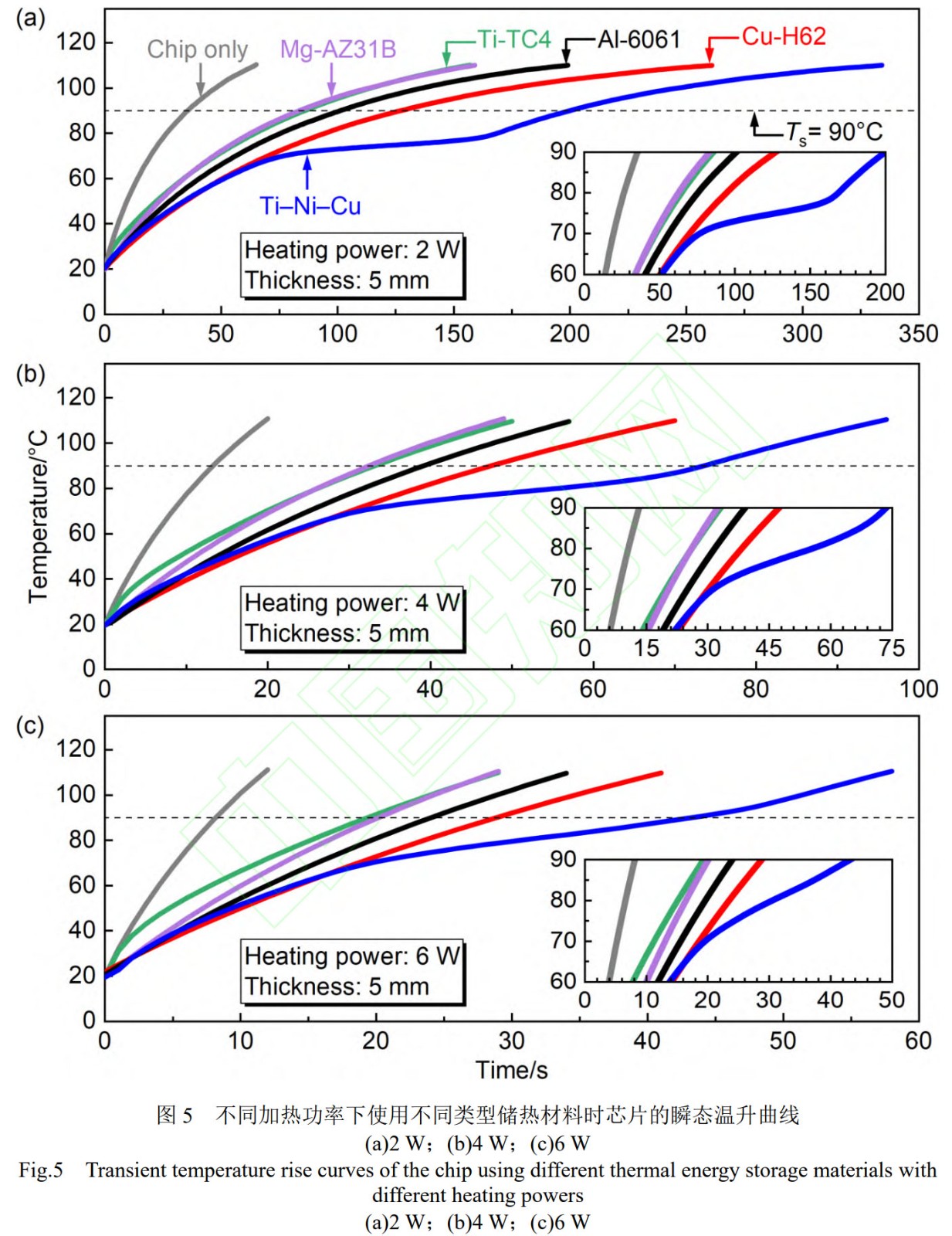

本實(shí)驗(yàn)采用的 Ti–Ni–Cu 合金適配于典型工作溫區(qū) (50~90 ℃) 的薄型電子器件。基于此,設(shè)定芯片的 臨界溫度Ts為 90 ℃以評估材料 的溫控性能。圖 5 給出儲熱合金層厚度為 5 mm 時采用不同類型儲熱材料的情況下芯片的瞬態(tài)溫升曲線,展 示了加熱功率分別為 2、4 W 以及 6 W 時的熱響應(yīng)特性。由圖 5 (a) 可知,無儲熱材料時曲線的斜率較大, 芯片僅依靠自身結(jié)構(gòu)自然散熱,溫度隨時間的延長快速升高,在 36 s 時即突破Ts。添加儲熱材料后,曲線的斜率變小,芯片的溫升 速率顯著降低,其中 Ti–Ni–Cu 合金的溫控延時效果最為突出,達(dá)到Ts的時間延長至 200 s, 是無儲熱材料情況時的近 6 倍,溫升速 率降低約 82%。對于顯熱材料,H62 銅合金 (127 s)、6061 鋁合金 (101 s) 等雖可延緩溫升,但其性能仍與 固態(tài)相變合金存在顯著差距。

進(jìn)一步分析發(fā)現(xiàn),采用不同材料時芯片的溫升曲線斜率差異源于材料比熱容與導(dǎo)熱率的綜合作用[21]。例如 ,H62 銅合金雖具有高導(dǎo)熱性,但其低比熱容導(dǎo)致顯熱儲熱能力有限。在相變溫區(qū)內(nèi),Ti–Ni–Cu 合金通過 馬氏體→奧氏體相變過程中高比熱容(3.1 J.g-1.K-1)與高導(dǎo)熱率(72 W.m-1.K-1,見表 1)的協(xié)同,形成 “溫度緩升平臺”(見圖 5), 從而實(shí)現(xiàn)更長效的熱緩沖。下面進(jìn)行 具體分析。

采用 Ti–Ni–Cu 固態(tài)相變合金時的瞬態(tài)溫升曲線呈現(xiàn)上升 - 平緩 - 上升的典型三階段特征 (見圖 5), 顯著區(qū)別于采用顯熱材料的情況。具體而言:在 0~75 s 內(nèi),合金處于馬氏體態(tài),芯片的溫度隨時間的增加 而快速上升 (溫升速率0.69 ℃.s-1, 見圖 5 (a)), 其產(chǎn)生的熱量主要被合金以顯熱的形式 儲存;75~160 s 期間,合金觸發(fā)奧氏體相變,利用相變潛熱開始大量吸收熱量,使得芯片的溫升速率降至 0.08 ℃.s-1, 形成明顯溫升平臺;隨著合金逐漸轉(zhuǎn)變?yōu)閵W氏體態(tài),在 160 s 時芯片的溫度再次開 始隨時間增加而快速上升 (溫升速率 0.26 ℃.s-1)。溫升平臺的形成與晶體結(jié)構(gòu)轉(zhuǎn)變的潛熱調(diào)控機(jī) 制直接相關(guān):相變過程中,晶格重構(gòu)消耗大量熱源產(chǎn)生的熱量,同時相變伴隨的高導(dǎo)熱率加速熱量擴(kuò)散,形 成動態(tài)熱緩沖效應(yīng)。

對比不同功率工況發(fā)現(xiàn),在 2 W 和 4 W 條件下合金在芯片升溫至 90 ℃時已完成奧氏體轉(zhuǎn)變 (圖 5 (a),(b)), 而在 6 W 高功率時,部分合金仍維持馬氏體態(tài) (圖 5 (c)), 表明儲熱合金層厚度 (5 mm) 與導(dǎo) 熱率限制了相變進(jìn)程的全局同步性。盡管如此,Ti–Ni–Cu 合金的溫控性能仍然優(yōu)于顯熱材料:溫控性能排 序?yàn)?Ti–Ni–Cu 合金 > H62 銅合金 > 6061 鋁合金 > TC4 鈦合金 > AZ31B 鎂合金,與材 料單位體積儲熱量趨勢 (圖 4 (a)) 一致。因此,固態(tài)相變合金通過 “顯熱吸收 - 潛熱緩沖” 協(xié)同機(jī)制可 有效減緩芯片的溫升速率,對于芯片的瞬態(tài)熱管理具有明顯的優(yōu)勢。

2.3 加熱功率和儲熱合金層厚度對溫控性能的影響

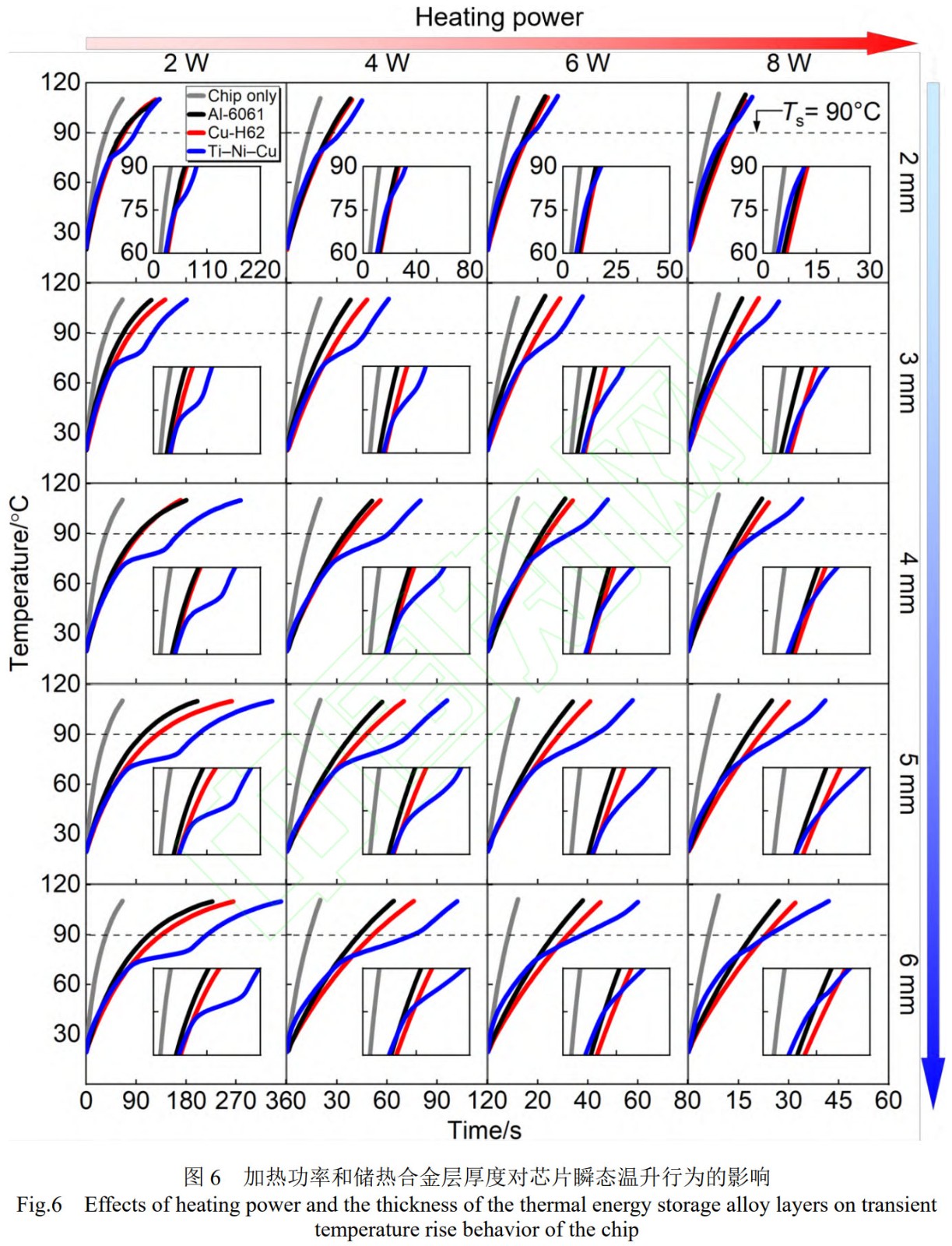

圖 6 展示了加熱功率與儲熱合金層厚度對 Ti–Ni–Cu 合金溫控性能的影響規(guī)律。橫向?qū)Ρ炔煌訜峁? 率 (2~8 W) 下的瞬態(tài)溫升曲線 (圖 6 左至右) 可見:隨著功率的增大,芯片的溫升速率加快,臨界溫度 (90 ℃) 到達(dá)時間顯著縮短。例如,在相同儲熱合金層厚度下,功率由 2 W 增至 8 W 時,臨界溫度到達(dá)時 間縮短約 87%。高功率條件下 (6~8 W), 合金相變速率提升且相變持續(xù)時間縮減,曲線中的溫度緩升平臺逐 漸消失,這是因?yàn)闊崃髅芏鹊脑黾樱铀倭撕辖痫@熱 / 潛熱吸收進(jìn)程[22]。值得注意的是,低功率 (2~4 W) 時合金在芯片達(dá)到臨界溫度前已完成奧氏體相變;而高功率下,部分合金仍維持馬氏體態(tài),導(dǎo)致其與鋁 合金 / 銅合金的溫控性能差異減小。

縱向?qū)Ρ葍岷辖饘雍穸?(2~6 mm) 的影響 (圖 6 上至下) 表明:厚度增加可顯著延緩芯片的溫升,臨界 溫度到達(dá)時間隨厚度呈非線性延長。例如,4 W 功率下厚度由 2 mm 增至 6 mm 時,臨界溫度到達(dá)時間約延 長 140%。這歸因于在合金本征比熱容與潛熱等效比熱容的基礎(chǔ)上增加厚度,系統(tǒng)總儲熱量的增加使相變起始 時間推遲,相變持續(xù)時間延長[22]。此外,適當(dāng)增加厚度還增強(qiáng)了熱流分布的均勻性,抑制局部過熱現(xiàn)象, 為窄溫度窗口的調(diào)控提供了優(yōu)化路徑。

3、分析與討論

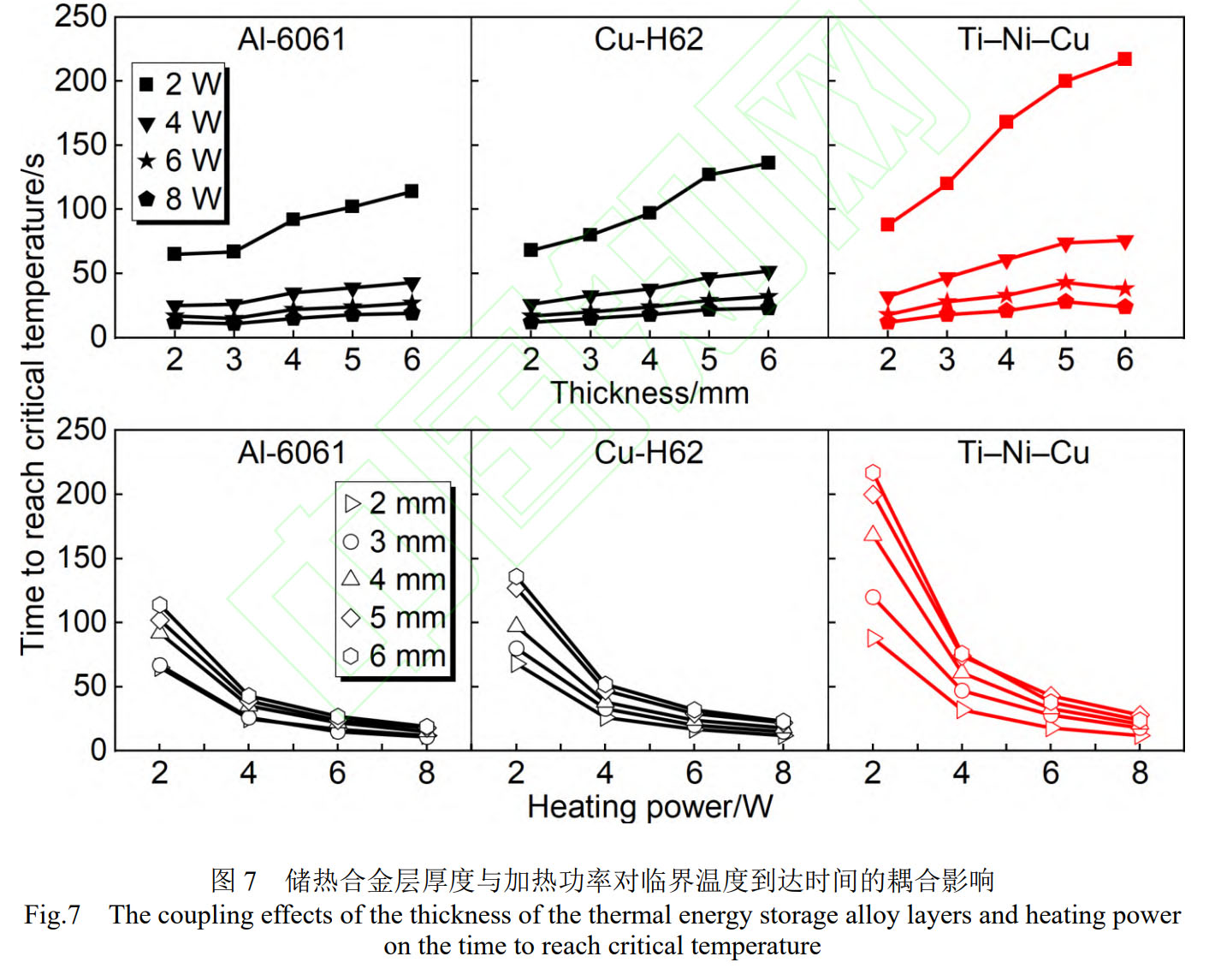

圖 7 揭示了儲熱合金層厚度(h)與 加熱功率(p)對臨界溫度到達(dá)時間 (tc)的耦合影響規(guī)律。對于 Ti –Ni–Cu 合金、6061 鋁合金和 H62 銅合金,tc均隨ℎ增大呈二次函數(shù)增長規(guī)律,隨p升高呈指數(shù)衰減規(guī)律,其中,采用 Ti–Ni–Cu 合金時,二次函數(shù)增長可近似為 tc∝h2, 指數(shù)衰減可近似為tc∝p-1.4。在相同工況下,Ti–Ni–Cu 合金展現(xiàn)出顯著的溫控 優(yōu)勢:2 W 功率、5 mm 厚度時,其tc較鋁合金延長 96%;2 W 功率、4 mm 厚度時,較銅合金延長 73%。這表明固態(tài)相變合金通過相 變潛熱吸收機(jī)制,可有效延緩溫升速率,擴(kuò)展器件在臨界溫度下的安全窗口[23]。

值得注意的是,高功率 (6~8 W) 下tc-h曲線存在極值現(xiàn)象:當(dāng)h=5mm時tc達(dá)到峰值,繼續(xù)增厚反而導(dǎo)致溫控性能下降 (見圖 7)。這源于過厚的儲熱合金層加劇了相變進(jìn)程的空間非均勻性,部分區(qū)域因熱阻累積未能觸發(fā)有效相變。因此,實(shí)際應(yīng)用中需權(quán)衡儲熱合金層厚度與功率載荷的匹配關(guān)系,以優(yōu)化熱管理效能。

4、結(jié)論

(1) 高密度儲熱性能:Ti–Ni 基固態(tài)相變合金通過馬氏體↔奧氏體可逆相變,協(xié)同本征比熱容與相變潛 熱,實(shí)現(xiàn)單位體積儲熱量285.4 J.cm-3, 分別約為 6061 鋁合金與 H62 銅合金的 3.9 倍和 2.8 倍;單位質(zhì)量儲熱量達(dá)44.6 J.g-1, 分別約為 6061 鋁合金與 H62 銅合金的 1.7 倍和 3.7 倍。

(2) 溫控性能優(yōu)勢:在 2~8 W 加熱功率和 2~6 mm 的儲熱合金層厚度條件下,Ti–Ni 基固態(tài)相變合金可使 芯片溫升速率較使用前最高降低約 82%, 臨界溫度 (90 ℃) 到達(dá)時間較鋁合金與銅合金分別最高延長約 96% 與 73%。

(3) 參數(shù)調(diào)控規(guī)律:臨界溫度到達(dá)時間與儲熱合金層厚度呈二次函數(shù)正相關(guān),與加熱功率呈指數(shù)負(fù)相關(guān)。增 加固態(tài)相變合金層厚度,可通過提升本征比熱容延遲相變起始時間,提升潛熱等效比熱容擴(kuò)展相變持續(xù)時間 。而升高功率會加速熱流傳遞,導(dǎo)致相變同步性降低。

參考文獻(xiàn)

[1] 王美妮,聞利群。電子設(shè)備高溫環(huán)境熱控制實(shí)驗(yàn)研究[J]. 熱處理技術(shù)與裝備,2014,35 (1): 50- 53. WANG M N, WEN L Q. Experimental study on thermal control of electronic equipment in high temperature environment[J]. Heat Treatment Technology and Equipment, 2014,35 (1): 50-53.

[2] 辛?xí)苑澹X吉裕,夏艷。有源相控陣導(dǎo)引頭的熱設(shè)計(jì)研究[J]. 現(xiàn)代雷達(dá),2020,42 (10): 86-90. XIN X F, QIAN J Y, XIA Y. A study on thermal design for active phased array radar seeker[J]. Modern Radar, 2020,42 (10): 86-90.

[3] 吳延鵬,劉乾隆,田東民,等。相變材料與熱管耦合的電子器件熱管理研究進(jìn)展[J]. 化工學(xué)報(bào), 2023,74 (增刊 1): 25-31. WU Y P, LIU Q L, TIAN D M, et al.A review of coupling PCM modules with heat pipes for electronic thermal management[J]. CIESC Journal, 2023,74 (Suppl 1): 25- 31.

[4] 陳建輝,白小峰,張忠政,等。彈載功放相變儲熱熱沉的數(shù)值分析與實(shí)驗(yàn)研究[J]. 低溫與超導(dǎo), 2018,46 (10): 67-71. CHEN J H, BAI X F, ZHANG Z Z, et al. Numerical and experimental study on phase change materials heat sink in missile electronics[J]. Cryogenics & Superconductivity, 2018,46 (10): 67-71.

[5] 周四麗,張正國,方曉明。固 - 固相變儲熱材料的研究進(jìn)展[J]. 化工進(jìn)展,2021,40 (3): 1371- 1383. ZHOU S L, ZHANG Z G, FANG X M. Research progress of solid-solid phase change materials for thermal energy storage[J]. Chemical Industry and Engineering Progress, 2021,40 (3): 1371 -1383.

[6] ZHI M, YUE S, ZHENG L, et al. Recent developments in solid-solid phase change materials for thermal energy storage applications[J]. Journal of Energy Storage, 2024, 89: 111570.

[7] 李響。一種彈載電子產(chǎn)品儲熱裝置的設(shè)計(jì)與試驗(yàn)[J]. 電子機(jī)械工程,2018,34 (2): 13-16. LI X. Design and test of a thermal energy storage device in missile electronics[J]. Electro- Mechanical Engineering, 2018,34 (2): 13-16.

[8] 高學(xué)農(nóng),劉欣,孫滔,等。基于復(fù)合相變材料的電子芯片熱管理性能研究[J]. 高校化學(xué)工程學(xué)報(bào), 2013,27 (2): 187-192. GAO X N, LIU X, SUN T, et al. Research on the thermal management performance of electronic chip with composite phase change material[J]. Journal of Chemical Engineering of Chinese Universities, 2013,27 (2): 187-192.

[9] 李天天,李寶讓,劉文潔,等。固 - 固相變儲熱及其材料制備和性能優(yōu)化技術(shù) (Ⅰ)[J]. 材料導(dǎo)報(bào) ,2022,36 (5): 169-183. LI T T, LI B R, LIU W J, et al. Fabrication and performance optimization technology of materials for solid-solid phase change thermal energy storage (Ⅰ) [J]. Materials Reports, 2022,36 (5): 169-183.

[10] SHARAR D J, DONOVAN B F, WARZOHA R J, et al. Solid-state thermal energy storage using reversible martensitic transformations[J].Applied Physics Letters,2019,114(14): 143902.

[11] KATO H. Latent heat storage capacity of NiTi shape memory alloy[J]. Journal of Materials Science, 2021, 56(13): 8243-8250.

[12] HITE N, SHARAR D J, TREHERN W, et al. NiTiHf shape memory alloys as phase change thermal storage materials[J]. Acta Materialia, 2021, 218: 117175.

[13] LI S, HE L, LU H, et al. Ultrahigh-performance solid-solid phase change material for efficient, high-temperature thermal energy storage[J]. Acta Materialia, 2023, 249: 118852.

[14] SHARAR D J, LEFF A C, WILSON A A, et al. High-capacity high-power thermal energy storage using solid-solid martensitic transformations[J]. Applied Thermal Engineering, 2021, 187: 116490.

[15] BABA M, ISHIHARAJIMA H, ISHISAKA K, et al. Temperature-leveling performance comparison of solid-solid phase change materials for thermal management of electronic chips in thin devices[J]. Journal of Thermal Science and Technology, 2024, 19(1): 24-14-24-00014.

[16] TREHERN W, HITE N, ORTIZ-AYALA R, et al. NiTiCu shape memory alloys with ultra-low phase transformation range as solid-state phase change materials[J]. Acta Materialia, 2023, 260: 119310.

[17] REN X, MIURA N, ZHANG J, et al. A comparative study of elastic constants of Ti–Ni- based alloys prior to martensitic transformation[J]. Materials Science and Engineering: A, 2001, 312(1/2): 196-206.

[18] 閻德勁,蘇欣,賴復(fù)堯。相變合金溫控組件的制備及循環(huán)性能研究[J]. 新技術(shù)新工藝,2019 (4): 47-50. YAN D J, SU X, LAI F Y. Research on preparation and cyclic performance of phase change alloy thermal control module[J]. New Technology & New Process, 2019 (4): 47-50.

[19] DECKARD M, SHARAR D J, FISH M, et al. Phase change material behavior in finite thickness slabs under a step response heat[J]. Journal of Electronic Packaging, 2023, 145: 011201.

[20] RIBEZZO A, FALCIANI G, BERGAMASCO L, et al. An overview on the use of additives and preparation procedure in phase change materials for thermal energy storage with a focus on long term applications[J]. Journal of Energy Storage, 2022, 53: 105140.

[21] BABA M, NEMOTO K, OTAKI D, et al. Temperature leveling of electronic chips by solid- solid phase change materials compared to solid-liquid phase change materials[J]. International Journal of Heat and Mass Transfer, 2021, 179: 121731.

[22] HOSSEINIZADEH S F, TAN F L, MOOSANIA S M. Experimental and numerical studies on performance of PCM-based heat sink with different configurations of internal fins[J]. Applied Thermal Engineering, 2011, 31(17/18): 3827-3838.

[23] CHANG S, LIU B, MENG Y, et al. Experimental and numerical investigations on heat transfer characteristics of cascaded PCM heat sinks for thermal management of electronics[J]. Applied Thermal Engineering, 2025, 262: 125279.

基金項(xiàng)目:浙江省自然科學(xué)基金重點(diǎn)項(xiàng)目 (LZ23E010004); 天目山實(shí)驗(yàn)室青年科學(xué)家項(xiàng)目 (TK-2024-C- 004); 國家自然科學(xué)基金面上項(xiàng)目 (52471194); 國家重點(diǎn)研發(fā)計(jì)劃青年科學(xué)家項(xiàng)目 (2022YFB3808700); 北 京航空航天大學(xué)科研敢為行動計(jì)劃重點(diǎn)項(xiàng)目 (502GWXM2024101003)

收稿日期:2025-05-22; 錄用日期:2025-06-19

通訊作者:侯慧龍 (1986-), 男,教授,博士,研究方向?yàn)楦咝阅苄螤钣洃浐辖鹬苽?#65380;固態(tài)相變性能及溫 控技術(shù),聯(lián)系地址:浙江省杭州市余杭區(qū)瓶窯鎮(zhèn)雙紅橋街 166 號北京航空航天大學(xué)天目山實(shí)驗(yàn)室 (311115),E-mail: huilong_hou@buaa.edu.cn

(注,原文標(biāo)題:基于鈦鎳基合金固態(tài)相變的先進(jìn)溫控技術(shù)及其在芯片熱管理中的應(yīng)用)

tag標(biāo)簽:高功率芯片,瞬態(tài)熱沖擊抑制,馬氏體相變,多模式熱緩沖,溫度平臺效應(yīng)