κpΟφU–ΈΤ¬ΩΎœ¬80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”ΦΦ–g(sh®¥)ΘΚΫ”ν^Ζ÷Ö^(q®±)Θ®…wΟφ¨”/Χν≥䨔/¥ρΒΉ¨”Θ©ΫMΩ½ΧΊ’ς≈cά≠…λîύΝ―ΈΜ÷ΟΘ®ΡΗ≤ΡÖ^(q®±)Θ©ΦΑèäΕ»Χα…ΐôCάμΖ÷Έω

Αl(f®Γ)≤Φ»’ΤΎΘΚ2025-10-5 16:10:13

“ΐ―‘

κS÷χΩΤ¨W(xu®Π)ΦΦ–g(sh®¥)ΒΡΧα…ΐΘ§ΚΘ―σ ·”Άι_Αl(f®Γ)ΒΡΑl(f®Γ)’ΙΖΫœρ÷πùuèΡΫϋΚΘΒΫΏhΚΘ、èΡ€\ΚΘΒΫ…νΚΘΑl(f®Γ)…ζόD(zhu®Θn)ΉÉΘ§β¹ΚœΫπ≥…ûιΚΘ―σ”Άöβι_Αl(f®Γ)ΒΡ ΉΏx≤ΡΝœ[1-2]。TC4β¹ΚœΫπ¨Ό”Ύ(α+β)–Άβ¹ΚœΫπΘ§ΨΏ”–±»èäΕ»ΗΏ、‘ΎΗΏ€Ί≈cΒΆ€ΊΖΰ“έ≠h(hu®Δn)Ψ≥œ¬–‘ΡήΝΦΚΟ、ΡΆΚΘΥ°Η·Έg–‘èä“‘ΦΑΩΙΤΘ³Ύ–‘ΡήÉû(y®≠u)°êΒ»Éû(y®≠u)ϋcΘ§Ω…”––߀pίpΚΘΙΛ―b²δΫY(ji®Π)‰΄(g®Αu)Ό|(zh®§)ΝΩ、Β÷ΩΙ¬»κxΉ”ΫιΌ|(zh®§)»ή“ΚëΣ(y®©ng)ΝΠΗ·ΈgΘ§èΡΕχèVΖΚëΣ(y®©ng)”Ο”Ύ”ΆöβΤΫ≈_÷ß÷υ、≤…”ΆΙήΫ”ν^、ΤΫ≈_÷ßΦήΒ»…ζ°a(ch®Θn)νI(l®Ϊng)”ρ[3-4]。

ΡΩ«Αβ¹ΚœΫπΚώΑε÷ς“Σ≤…”Ο’≠ιgœΕφu‰OΕη–‘öβσw(Tungsten Inert Gas,TIG)±ΘΉoΚΗ、’φΩ’κäΉ” χΚΗ、ΦΛΙβΚΗΒ»ΚΗΫ”ΖΫΖ®≤ΔΆβΦ”ôC–Βî[³”、¥≈ΩΊœΒΫy(t®·ng)Β»ίo÷ζΚΗΫ” ÷ΕΈΏM––ΚΗΫ”[5-6]。≤…”ΟôC–Βî[³”ΜρΆβΦ”¥≈àω’{(di®Λo)ΩΊΒΡΖΫΖ®Ω…”––ßΫβ¦Q Ι”Ο’≠ιgœΕTIG±ΘΉoΚΗΖΫΖ®ΚΗΫ”β¹ΚœΫπïr“Ή°a(ch®Θn)…ζ²»(c®®)±Ύ»έΚœ≤ΜΝΦΒΡ»±œί[7-9],ΒΪ»‘¥φ‘ΎΚΗΫ”üαίî»κί^¥σ¨ß(d®Θo)÷¬ΚΗΫ”Ϋ”ν^Ö^(q®±)”ρΨßΝΘ¥÷¥σ、ΚΗΫ”Ϋ”ν^»έΚœÖ^(q®±)ή¦Μ·Β»Ü•ν}。’φΩ’κäΉ” χΚΗΚΗΫ”–߬ ΗΏΘ§ΒΪ“Ή‘ΎΚΗΫ”Ϋ”ν^É»(n®®i)≤Ω–Έ≥…»ΐœρëΣ(y®©ng)ΝΠΘ§‘λ≥…Ϋ”ν^Υή–‘、μg–‘ΒΡΦ±³Γœ¬ΫΒΘ§Κσάm(x®¥)κm»ΜΩ…Ά®Ώ^ΚœΏmΒΡüαΧéάμΙΛΥ΅‘Ύ“ΜΕ®≥ΧΕ»…œΗΡ…ΤΚΗΫ”Ϋ”ν^–‘ΡήΘ§ΒΪ≤Δ≤ΜΡήΆξ»ΪΫβ¦QëΣ(y®©ng)ΝΠΖ÷≤Φ≤ΜΨυΚβΒΡÜ•ν}[10-11],ΝμΆβΘ§”…”Ύ°a(ch®Θn)ΤΖΒΡΫY(ji®Π)‰΄(g®Αu)≥Ώ¥γ“Ή ή’φΩ’ “œό÷ΤΘ§≤ΜΏmΚœ¥σ≥Ώ¥γΙΛΦΰ…ζ°a(ch®Θn)。κS÷χΦΛΙβΦΦ–g(sh®¥)Αl(f®Γ)’ΙΘ§≤…”ΟΦΛΙβΚΗΫ”Κώ±Ύ‰΄(g®Αu)Φΰ ήΒΫΝΥ‘Ϋ¹μ‘ΫΕύΒΡξP(gu®Γn)ΉΔ。ΡΩ«ΑΚώ±Ύβ¹ΚœΫπΦΛΙβΚΗΫ”ΦΦ–g(sh®¥)÷ς“ΣûιΦΛΙβΧνΫzΚΗΘ§‘Ύ”––ßΧαΗΏΚΗΫ”Ϋ”ν^–‘ΡήΒΡΆ§ïrΫΒΒΆΙΛΦΰΚΗ«ΑνA(y®¥)Φ”ΙΛΨΪΕ»ΚΆ―b≈δΨΪΕ»“Σ«σΘ§ΒΪ”…”Ύ‘ΎΚΗΫ”Ώ^≥Χ÷–≤ΩΖ÷ΦΛΙβΡήΝΩ”Ο”ΎΚΗΫz»έΜ·Θ§Ά§‰”»ί“Ή¨ß(d®Θo)÷¬²»(c®®)±Ύ»έΚœ≤ΜΝΦΘ§–η“ΣΫΒΒΆΚΗΫ”ΥΌΕ»“‘―aÉîΡήΝΩ。“ρ¥ΥΘ§Χα≥ωΦΛΙβ-üαΫzΚΗΫ”ΖΫΖ®Θ§≤…”ΟκäΉηΦ”üα¨ΠΚΗΫzΏM––νA(y®¥)üαΘ§€p–ΓΚΗΫz»έΜ·¨ΠΦΛΙβüα‘¥ΒΡ“άΌ΅Θ§ΗΡ…ΤΚΗΫ”Ϋ”ν^Ό|(zh®§)ΝΩ、ΧαΗΏΚΗΫ”–߬ 。ΡΩ«ΑξP(gu®Γn)”ΎΚώΑεβ¹ΚœΫπΒΡΦΛΙβ-üαΫzΚΗΫ”―–ΨΩΏÄœύ¨Πί^…ΌΘ§«“Υυ―–ΨΩΒΡβ¹ΚœΫπ≤ΡΝœΚώΕ»÷ς“ΣΦ·÷–‘Ύ10~40mm,ΕχξP(gu®Γn)”Ύ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)¨Π¥σΚώΕ»β¹ΚœΫπΚΗΫ”Ϋ”ν^ΒΡ≥…–Έ、ΫMΩ½ΚΆ–‘Ρή”ΑμëΖΫΟφΒΡ―–ΨΩÖsθr”–àσΒά。

±Ψ‘΅ρûቨΠ80mmΚώTC4β¹ΚœΫπ¨ΠΫ”‘΅Αει_’Ι’≠ιgœΕκpΟφΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅‘΅ρûΘ§―–ΨΩΚΗΫ”ΥΌΕ»、ΦΛΙβΙΠ¬ 、κxΫΙΝΩΚΆüαΫzκäΝςΒ»≤ΜΆ§ΦΛΙβüαΫzΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)¨ΠΚΗΫ”Ϋ”ν^≥…–ΈΒΡ”ΑμëΘ§≤…”ΟΩΊ÷ΤΉÉΝΩ‘΅ρûΖΫΖ®Éû(y®≠u)Μ·ΚΗΫ”ΙΛΥ΅Θ§Ϊ@ΒΟ≥…–ΈΝΦΚΟΒΡ’≠ιgœΕΦΛΙβüαΫzΚΗΩpΘ§≤Δ¨ΠΚΗΫ”Ϋ”ν^ΒΡο@ΈΔΫMΩ½ΚΆΝΠ¨W(xu®Π)–‘ΡήΏM––”^≤λΖ÷Έω。

1ΓΔ‘΅ρû‘O(sh®®)²δΦΑ≤ΡΝœ

ΚΗΫ”‘΅ρû≤…”ΟIPGΙΪΥΨ…ζ°a(ch®Θn)ΒΡΙβάwΦΛΙβΤςΘ§ΤδΙΛΉςΡΘ ΫûιΏBάm(x®¥)ΡΘ ΫΘ§ΙβΑΏ÷±èΫûι0.3mm,ΫΙΨύûι500mm,€ ÷±Ψύûι200mm。≤…”ΟΗΘΡαΥΙüαΫzΚΗΫ”œΒΫy(t®·ng)‘ΎΚΗΫ”«Α¨ΠΚΗΫzΏM––νA(y®¥)üαΘ§Ά§ïr‘ΎΚΗΫ”Ώ^≥Χ÷–ûιΖά÷ΙοwûRΦΑΖ¥…δΒΡΦΛΙβ¨ΠΦΛΙβΤς‘λ≥…™p²ϊΘ§¨ΔΦΛΙβν^ΉΥëB(t®Λi)‘O(sh®®)÷Οûι«ΑÉAΘ§≈cΊQ÷±ΖΫœρΒΡäAΫ«ûι5°;ûι±ΘΉCΥΆΫzΒΡΖÄ(w®ßn)Ε®–‘Θ§¨ΔΥΆΫzΉλΒΡ«ΑΕΈΦ”ΙΛ≥…ΆβèΫûι2.2mmΒΡ±Γ±ΎΫY(ji®Π)‰΄(g®Αu)Θ§‘ΎΚΗΫ”Ώ^≥Χ÷–…λ»κΤ¬ΩΎΘ§±ΘΉCΚΗΫzΗ……λιLΦs7mm。

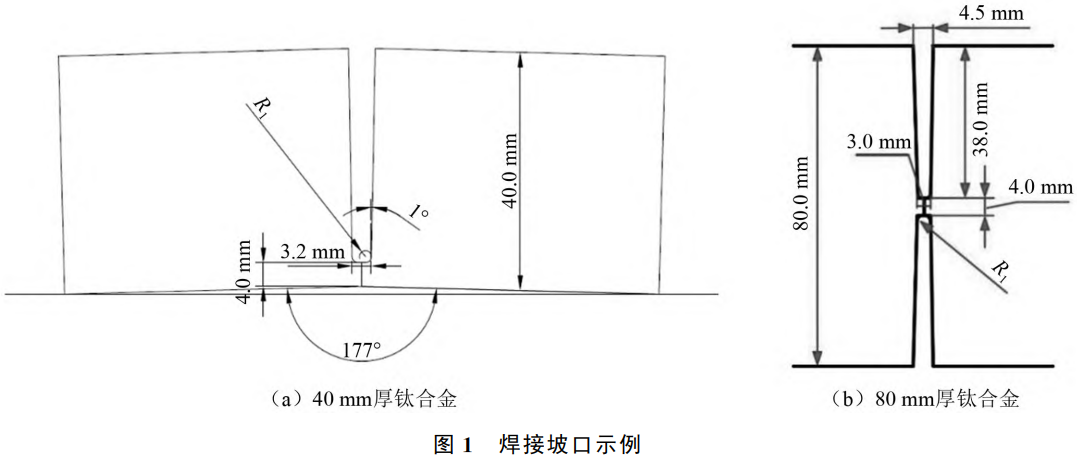

‘Ύβ¹ΚœΫπΤΫΑε…œ“‘Ε―ΚΗΒΡΖΫ Ϋι_’Ι≤ΜΆ§ΦΛΙβüαΫzΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)¨ΠΚΗΩp≥…–Έ”ΑμëΒΡΙΛΥ΅‘΅ρûΘ§ΏMΕχι_’Ι40mmΚώβ¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅Éû(y®≠u)Μ·‘΅ρû。40mmΚώβ¹ΚœΫπΤ¬ΩΎ–Έ†νΦΑ≥Ώ¥γ»γàD1(a)Υυ ΨΘ§Τδ÷–Θ§Τ¬ΩΎβgΏÖûι4.0mm,ΒΉ≤Ω¨£Ε»Φs3.2mm,Ηυ≤ΩΑκèΫûι1.0mm,ÜΈ²»(c®®)Ϋ«Ε»ûι1.0°,ûιΖά÷ΙΖ¥ΉÉ–ΈΘ§ÜΈΏÖΗς‘O(sh®®)÷Ο1.5°ΒΡÉAΫ«。‘Ύ¥ΥΜυΒA(ch®≥)…œΏM––κpΟφ¨ΠΖQΚΗΫ”Θ§Άξ≥…80mmΚώβ¹ΚœΫπ’≠ιgœΕκpΟφΦΛΙβ-üαΫzΚΗΫ”‘΅ρû。ûι€p–ΓΚΗΫ”Ώ^≥Χ÷–°a(ch®Θn)…ζΒΡΉÉ–ΈΚΆöà”ύëΣ(y®©ng)ΝΠΘ§80mmΚώβ¹ΚœΫπ≤…”ΟκpΟφU–ΈΤ¬ΩΎΏM––ΚΗΫ”Θ§Τ¬ΩΎβgΏÖûι4.0mm,ΒΉ≤Ω¨£Ε»Φs3.0mm,Ηυ≤ΩΑκèΫûι1.0mm,ÜΈ²»(c®®)Ϋ«Ε»ûι1.0°ΒΡκpU–ΈΤ¬ΩΎ。80mmΚώβ¹ΚœΫπΤ¬ΩΎ–Έ†νΦΑ≥Ώ¥γ»γàD1(b)Υυ Ψ。

ΡΗ≤ΡΏx”Ο80mmΚώTC4β¹ΚœΫπΘ§Χν≥δΚΗΫzΏx”Ο≈ΤΧ•ûιTC3ΒΡ¨ç–ΨΚΗΫzΘ§ΚΗΫz÷±èΫûι1.2mm,ΡΗ≤ΡΦΑΚΗΫzΜ·¨W(xu®Π)≥…Ζ÷»γ±μ1Υυ Ψ。ΚΗΫ”«Α¨Πβ¹ΚœΫπ‘΅ΑεΏM––νA(y®¥)ΧéάμΘΚ…ΑΦà¥ρΡΞ-±ϊΆΣΧéάμ-Υ°œ¥-Υαœ¥-Υ°œ¥-ΚφΗ…。Τδ÷–Θ§Υαœ¥»ή“Κ≈δ±»(σwΖeΖ÷îΒ(sh®¥)Θ®5ΘΞ~10ΘΞΘ©HF+Θ®20ΘΞ~30ΘΞΘ©HNO3+H2O。ΚΗΫ”±ΘΉoöβûι99.99%AröβΘ§‘ΎΚΗΫ”‘΅ρû«Α5sΆ®»κ±ΘΉoöβΘ§”Ο“‘≈≈≥ωΙΛΦΰ±μΟφΦΑ±≥≤Ω÷ή΅ζΒΡΩ’öβ。‘ΎΚΗΫ”‘΅ρûΆξ≥…ΚσΘ§‘ΌΆ®»κ“ΜΕΈïrιgΒΡAröβΘ§ά^άm(x®¥)±ΘΉoάδÖsΏ^≥Χ÷–ΒΡΚΗΩp’ΐΖ¥ΟφΗΏ€ΊÖ^(q®±)”ρ。

±μ1 ΡΗ≤ΡTC4β¹ΚœΫπΚΆTC3ΚΗΫzΒΡΌ|(zh®§)ΝΩΖ÷îΒ(sh®¥)Θ®%Θ©

| ≤ΡΝœ | Al | V | Fe | C | N | H | O | Ti |

| ΡΗ≤ΡTC4 | 6.36 | 4.05 | 0.21 | 0.009 | 0.014 | <0.0006 | 0.144 | Μυ≤Ρ |

| TC3ΚΗΫz | 4.50 | 3.50 | 0.25 | 0.005 | 0.016 | 0 | 0 | Μυ≤Ρ |

2ΓΔΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)¨ΠΚΗΩp≥…–ΈΒΡ”Αμë

ûιΪ@ΒΟΝΦΚΟΒΡΚΗΩpΘ§ι_’ΙΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)‘΅ρûΘ§―–ΨΩ≤ΜΆ§ΚΗΫ”ΥΌΕ»、ΦΛΙβΙΠ¬ 、κxΫΙΝΩΚΆüαΫzκäΝςΒ»ΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)¨ΠΚΗΩp≥…–ΈΒΡ”Αμë。

2.1ΦΛΙβΙΠ¬ ΚΆΚΗΫ”ΥΌΕ»ΒΡ”Αμë

ΦΛΙβΙΠ¬ ΚΆΚΗΫ”ΥΌΕ» «”ΑμëΚΗΩp≥…–ΈΒΡ÷ς“Σ“ρΥΊΘ§ΚΗΩpΒΡ»έ…ν、»έ¨£ΦΑ”ύΗΏΕΦκS÷°ΉÉΜ·。‘ΎΚΗΫ”ΥΆΫzΥΌΕ»‘O(sh®®)÷Οûι3m/min、î[³”ΖΫ Ϋûι¥Ι÷±î[³”、î[³”ΖυΕ»ûι2mm、î[³”νl¬ ûι60HzΒΡΚΗΫ”½lΦΰœ¬Θ§―–ΨΩΦΛΙβΙΠ¬ Ζ÷³eûι2.0kW、2.5kW、3.0kW“‘ΦΑΚΗΫ”ΥΌΕ»Ζ÷³eûι0.8m/minΚΆ1.0m/min¨ΠΚΗΩp≥…–ΈΒΡ”Αμë。±μ2Υυ Ψûι≤ΜΆ§ΚΗΫ”ΥΌΕ»ΚΆΦΛΙβΙΠ¬ ½lΦΰœ¬ΚΗΩp±μΟφ–ΈΟ≤。±μ3Υυ Ψûι≤ΜΆ§ΚΗΫ”ΥΌΕ»ΚΆΦΛΙβΙΠ¬ ½lΦΰœ¬ΚΗΩp≥Ώ¥γ。

”…±μ2ΚΆ±μ3Ω…÷ΣΘΚ°î(d®Γng)ΦΛΙβΙΠ¬ ûι2.0kWïrΘ§ΚΗΩp≥ §F(xi®Λn)ί^’≠ΒΡ»έ¨£、ί^€\ΒΡ»έ…νΚΆί^¥σΒΡ”ύΗΏΒ»ΧΊϋcΘΜ°î(d®Γng)ΚΗΫ”ΥΌΕ»“ΜΕ®ïrΘ§κS÷χΦΛΙβΙΠ¬ ÷πùu‘ωΦ”Θ§»έ¨£ΚΆ»έ…ν÷πùu‘ω¥σΘ§”ύΗΏ÷πùu€p–ΓΘ§Ώ@÷ς“Σ «“ρûιΦ”¥σΦΛΙβΙΠ¬ Ω…‘ωΦ”–ΓΩΉΖÄ(w®ßn)Ε®–‘Θ§»έ≥Ί≥Ώ¥γ‘ω¥σΘ§»έ≥ΊΫπ¨ΌΩ…ί^ΚΟΒΊδ¹’ΙΧν≥δΚΗΩp[12-13];°î(d®Γng)ΦΛΙβΙΠ¬ ΕΦûι3.0kWïrΘ§κS÷χΚΗΫ”ΥΌΕ»ΒΡ‘ωΦ”Θ§»έ¨£、»έ…ν÷πùuΫΒΒΆΘ§ΚΗΩp”ύΗΏΉÉΜ·≤Μ¥σΘ§Ώ@÷ς“Σ «‘ΎΦΛΙβΙΠ¬ ±Θ≥÷≤ΜΉÉΒΡ½lΦΰœ¬Θ§κS÷χΚΗΫ”ΥΌΕ»ΒΡ‘ωΦ”Θ§ÜΈΈΜïrιgÉ»(n®®i)ΚΗΩpüαίî»κΡήΝΩΫΒΒΆΘ§¨ß(d®Θo)÷¬Ϋπ¨Ό»έΖσΝΩΫΒΒΆΘ§»έ≥Ί≥Ώ¥γ€p–ΓΘ§ ΙΚΗΩp»έ¨£ΚΆ»έ…ν€p–Γ。

±μ3 ≤ΜΆ§ΚΗΫ”ΥΌΕ»ΚΆΦΛΙβΙΠ¬ ½lΦΰœ¬ΚΗΩp≥Ώ¥γ

| ΙΠ¬ /kW | ΚΗΫ”ΥΌΕ»/(m・min⁻¹) | »έ¨£/mm | »έ…ν/mm | ”ύΗΏ/mm |

| 2.0 | 0.8 | 6.22 | 2.14 | 1.45 |

| 2.5 | 0.8 | 6.55 | 2.57 | 1.42 |

| 3.0 | 0.8 | 7.31 | 2.87 | 1.29 |

| 3.0 | 1.0 | 6.43 | 2.55 | 1.29 |

2.2κxΫΙΝΩΒΡ”Αμë

κxΫΙΝΩΓςf «ΦΛΙβ χΫΙϋc≈c¥ΐΚΗ‘΅Αε…œ±μΟφΒΡ¥Ι÷±Ψύκx。’’…δ‘Ύβ¹ΚœΫπΑε…œΒΡΦΛΙβΙβΑΏΒΡ÷±èΫ≈cΓςfΒΡ¥σ–Γ”–÷±Ϋ”¬™(li®Δn)œΒΘ§ΦΛΙβΙβΑΏ‘Ϋ–ΓΡήΝΩΟήΕ»‘ΫΗΏΘ§Γςf”Αμë÷χβ¹ΚœΫπΑε≤Ρ¨ΠΡήΝΩΒΡΈϋ ’¬ 。ΓςfΏ^¥σ¨Δ Ι≤ΡΝœ±μΟφÜΈΈΜΡήΝΩΏ^ΒΆΘ§¨ß(d®Θo)÷¬β¹ΚœΫπ≤ΡΝœüoΖ®―ΗΥΌ»έΜ·Θ§¥σκxΫΙΝΩïΰο@÷χ‘ω¥σΙβΑΏ÷±èΫΘ§°a(ch®Θn)…ζΗϋΕύΒΡΦΛΙβΡήΝΩΖ¥…δèΡΕχ™p²ϊΚΗΫ”ν^γRΤ§ΚΆΙβάwΕΥΟφ。‘ΎΦΛΙβΙΠ¬ ‘O(sh®®)÷Οûι3.0kW、ΥΆΫzΥΌΕ»ûι3m/min、ΚΗΫ”ΥΌΕ»ûι0.8m/min、î[³”ΖΫ Ϋûι¥Ι÷±î[³”、î[³”ΖυΕ»ûι2mm、î[³”νl¬ ûι60HzΒΡ½lΦΰœ¬Θ§―–ΨΩ≤ΜΆ§κxΫΙΝΩ¨ΠΚΗΩp≥…–ΈΒΡ”Αμë。±μ4Υυ Ψûι≤ΜΆ§κxΫΙΝΩ½lΦΰœ¬ΚΗΩp±μΟφ–ΈΟ≤。±μ5Υυ Ψûι≤ΜΆ§κxΫΙΝΩ½lΦΰœ¬ΒΡΚΗΩp≥Ώ¥γ。

”…±μ4ΚΆ±μ5Ω…÷ΣΘΚ°î(d®Γng)κxΫΙΝΩèΡ0mmœρ’ΐκxΫΙΉÉΜ·ïrΘ§»έ¨£‘ω¥σ、»έ…νΚΆ”ύΗΏ÷πùuΉÉ€\Θ§÷ς“Σ‘≠“ρ «κS÷χκxΫΙΝΩ‘ω¥σΘ§ΙβΑΏ÷±èΫœύëΣ(y®©ng)ΉÉ¥σΘ§»έ¨£‘ωΦ”Θ§ÜΈΈΜΟφΖe…œΦΛΙβΡήΝΩ÷πùuΫΒΒΆΘ§»έ…ν÷πùuΫΒΒΆΘΜ°î(d®Γng)κxΫΙΝΩœρΊ™κxΫΙΉÉΜ·ïrΘ§»έ¨£ΚΆ»έ…ν‘ω¥σΘ§”ύΗΏ€p–ΓΘ§÷ς“Σ‘≠“ρ «κS÷χκxΫΙΝΩΉÉ?y®≠u)ιΊ™÷ΒΘ§ΦΛΙβΫΙϋcΈΜ”ΎΙΛΦΰœ¬ΖΫΘ§≤ΡΝœÉ»(n®®i)≤ΩΙΠ¬ ΟήΕ»±»±μΟφΗϋΗΏΘ§”–÷ζ”ΎΙβΡήΒΡ²ςΏfΘ§èΡΕχΩ…Ϊ@ΒΟΗϋ¥σΒΡ»έ…νΘΜ°î(d®Γng)κxΫΙΝΩûι-5mmïrΘ§Ω…Ϊ@ΒΟί^¥σΒΡ»έ…νΚΆ»έ¨£Θ§ΒΪκS÷χκxΫΙΝΩά^άm(x®¥)‘ω÷Ν-10mm,”…”ΎΦΛΙβΡήΝΩΏ^”ΎΖ÷…ΔΘ§»έ…νΖ¥Εχ€p–Γ。

±μ5 ≤ΜΆ§κxΫΙΝΩ½lΦΰœ¬ΚΗΩp≥Ώ¥γ

| κxΫΙΝΩ/mm | »έ¨£/mm | »έ…ν/mm | ”ύΗΏ/mm |

| +10 | 7.52 | 2.27 | 1.43 |

| +5 | 7.39 | 2.54 | 1.51 |

| 0 | 7.12 | 2.80 | 1.56 |

| -5 | 7.30 | 2.89 | 1.51 |

| -10 | 7.51 | 2.46 | 1.43 |

2.3üαΫzκäΝςΒΡ”Αμë

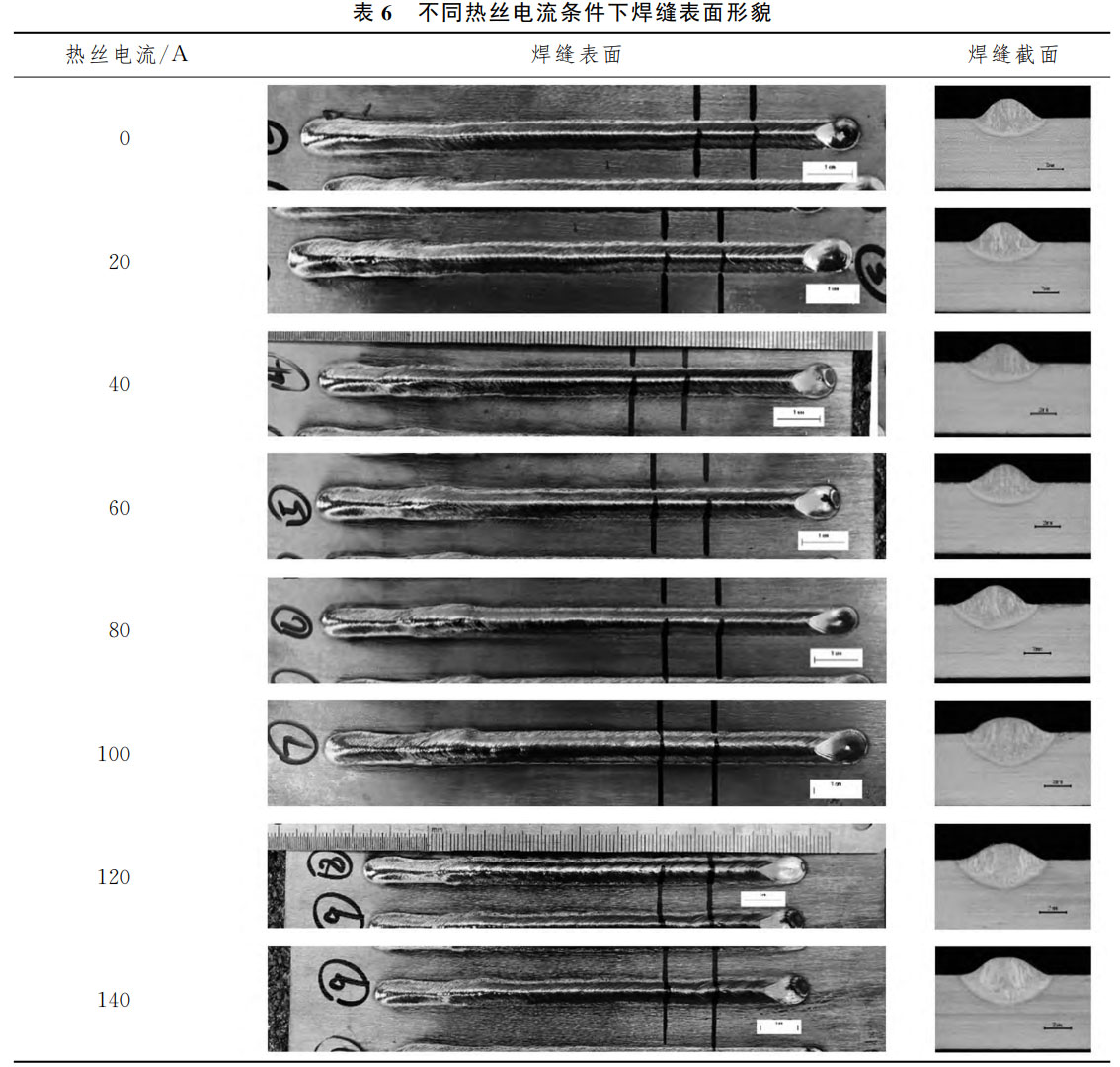

‘ΎΦΛΙβΧνΫzΚΗΫ”Ώ^≥Χ÷–Θ§ΦΛΙβ–η“ΣΆ§ïr»έΜ·ΡΗ≤ΡΚΆΚΗΫz‘λ≥…ΚΗΫz»έΜ·–߬ ί^ΒΆ。‘ΎΚΗΫ”÷°«Α¨ΠΚΗΫzΏM––νA(y®¥)Φ”üαΘ§Ω…€p–ΓΚΗΫz»έΜ·¨ΠΚΗΫ”üα‘¥ΒΡ“άΌ΅。‘Ύ≤ΜΆ§üαΫzκäΝς½lΦΰœ¬ΏM––ΙΛΥ΅‘΅ρûΘ§ΧΫΨΩüαΫzκäΝς¨ΠΚΗΩp≥…–ΈΒΡ”Αμë。‘ΎΦΛΙβΙΠ¬ ûι3.0kW、ΚΗΫ”ΥΌΕ»ûι0.8m/min、ΥΆΫzΥΌΕ»ûι3m/min、κxΫΙΝΩûι+5mm、î[³”ΖΫ Ϋûι¥Ι÷±μ‰àA、î[³”ΖυΕ»ûι2mm、î[³”νl¬ ûι60HzΒΡ½lΦΰœ¬Θ§ΧΫΨΩ≤ΜΆ§üαΫzκäΝς¨ΠΚΗΩp≥…–ΈΒΡ”Αμë。±μ6Υυ Ψûι≤ΜΆ§üαΫzκäΝς½lΦΰœ¬ΒΡΚΗΩp±μΟφ–ΈΟ≤。±μ7Υυ Ψûι≤ΜΆ§üαΫzκäΝς½lΦΰœ¬ΒΡΚΗΩp≥Ώ¥γ。κS÷χüαΫzνA(y®¥)üακäΝς”…0A‘ωΦ”ΒΫ140A,”…±μ6ΚΆ±μ7Ω…÷ΣΘΚΚΗΩp»έ¨£Οςο@‘ωΦ”Θ§»έ¨£≥Ώ¥γ”…6.65mm‘ω¥σûι7.86mm,‘ω¥σ18%;ΚΗΩp”ύΗΏ¬‘”–€p–ΓΘ§”ύΗΏ”…1.65mm€p–Γûι1.45mm,€p–Γ12%;ΚΗΩp»έ…ν³t≥ §F(xi®Λn)œ»‘ω¥σΚσ€p–ΓΒΡΎÖ³ί。

±μ7 ≤ΜΆ§üαΫzκäΝς½lΦΰœ¬ΚΗΩp≥Ώ¥γ

| üαΫzκäΝς/A | »έ…ν/mm | »έ¨£/mm | ”ύΗΏ/mm |

| 0 | 1.69 | 6.65 | 1.65 |

| 20 | 1.77 | 6.87 | 1.65 |

| 40 | 1.75 | 6.90 | 1.56 |

| 60 | 1.89 | 7.14 | 1.59 |

| 80 | 2.19 | 7.31 | 1.56 |

| 100 | 2.76 | 7.69 | 1.31 |

| 120 | 2.46 | 7.64 | 1.42 |

| 140 | 2.49 | 7.86 | 1.45 |

3ΓΔβ¹ΚœΫπ’≠ιgœΕκpΟφΦΛΙβ-üαΫzΚΗΫ”Ϋ”ν^ΫMΩ½ΚΆ–‘Ρή

3.140mmΚώβ¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅‘΅ρû

ûιΫΒΒΆΚΗΫ”ΉÉ–ΈΚΆëΣ(y®©ng)ΝΠΘ§80mmΚώβ¹ΚœΫπ≤…”ΟκpΟφΤ¬ΩΎ–Έ ΫΏM––ΚΗΫ”。œ»ι_’Ι40mmΚώβ¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”‘΅ρûΘ§ûιΚσάm(x®¥)80mmΚώβ¹ΚœΫπ’≠ιgœΕκpΟφΦΛΙβ-üαΫzΚΗΫ”‘΅ρûΧαΙ©ΜυΒA(ch®≥)ΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)。ΚΗΫ”ÖΔîΒ(sh®¥)»γ±μ8Υυ Ψ。

±μ8 40mmΚώβ¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫz‘΅ρûΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)

| ΫMΧ• | ΙΠ¬ /kW | ΚΗΫ”ΥΌΕ»/(m・min⁻¹) | ΥΆΫzΥΌΕ»/(m・min⁻¹) | κxΫΙΝΩ/mm | î[³”–Έ Ϋ | î[³”ΖυΕ»/mm | î[³”νl¬ /Hz |

| ±≥≤Ω¥ρΒΉ | 3.0 | 0.8 | +5 | μ‰àA | 2 | 60 | |

| Χν≥δ1~6¨” | 3.0 | 0.8 | 3 | +5 | μ‰àA | 2 | 60 |

| Χν≥δ7~21¨” | 3.0 | 0.8 | 3 | +15 | μ‰àA | 2 | 60 |

| …wΟφ22¨” | 3.0 | 0.8 | 3 | +15 | μ‰àA | 2 | 60 |

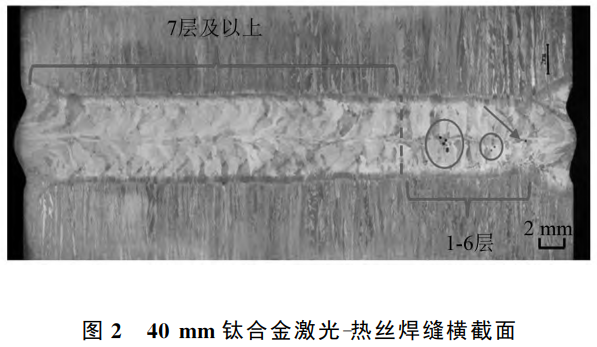

¨ΠΚΗΫ”Ϋ”ν^ôMΫΊΟφΏM––ο@ΈΔΫMΩ½”^≤λΘ§»γàD2Υυ Ψ。

”…àD2Ω…÷ΣΘΚ‘ΎΚΗΩpΒΉ≤Ω≥ω§F(xi®Λn)öβΩΉΘ§«“‘Ύ5¨”ΈΜ÷Οί^ΟήΦ·Θ§ν¹…ΪΑl(f®Γ)Μ“Θ§’fΟς‘™¨”±ΘΉo≤ΜΚΟΘΜ1~6¨”Ώx”ΟκxΫΙΝΩûι+5mm,7¨”“‘ΚσκxΫΙΝΩ’{(di®Λo)ûι+15mm,ΤδΥϊΚΗΫ”ÖΔîΒ(sh®¥)≤ΜΉÉΘ§‘ΎΫΊΟφ…œΈ¥Αl(f®Γ)§F(xi®Λn)Οςο@ΚΗΫ”»±œί。“ρ¥ΥΘ§Κσάm(x®¥)80mmΚώβ¹ΚœΫπ’≠ιgœΕκpΟφΚΗΫ”‘΅ρû“ά™ΰ(j®¥)¥ΥΙΛΥ΅ÖΔîΒ(sh®¥)ΏM––¥ρΒΉ、Χν≥δΦΑ…wΟφ‘΅ρû。

Ηυ™ΰ(j®¥)«ΑΤΎβ¹ΚœΫπΦΛΙβ-üαΫzΚΗΫ”‘΅ρûΫY(ji®Π)ΙϊΘ§ι_’Ι80mmΚώTC4β¹ΚœΫπ’≠ιgœΕκpΟφΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅‘΅ρûΘ§ΚΗΫ”‘΅ρû≤…”ΟΉ‘»έ¥ρΒΉ、ΦΛΙβüαΫzΧν≥δΦΑ…wΟφΒΡΖΫΖ®Θ§Χν≥δïrüαΫzκäΝςûι80A,ΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)»γ±μ9Υυ Ψ。κS÷χΚΗΫ”‘΅ρûΏM––Θ§Τ¬ΩΎιgœΕΉÉ–ΈΝΩ€p–ΓΘ§Χν≥δ–߬ ΫΒΒΆΘ§“ρ¥ΥèΡΒΎ14¨”ι_ ΦΥΆΫzΥΌΕ»‘ω¥σûι3.5m/min。‘ΎΏM––…wΟφïrΘ§ΩΦë]ΒΫÜΈΒάΚΗΩp¥φ‘Ύ“ßΏÖΘ§“ρ¥Υ≤…”ΟΉσ”“2ΒάΦΑ÷–ιg1ΒάΙ≤3ΒάΒΡΖΫ ΫΏM––…wΟφΘ§≤ΔΗυ™ΰ(j®¥)Τ¬ΩΎ Θ”ύ…νΕ»Θ§Κœάμ’{(di®Λo)Ιù(ji®Π)…wΟφΒάΒΡΥΆΫzΥΌΕ»。

±μ9 80mmΚώβ¹ΚœΫπ’≠ιgœΕκpΟφΦΛΙβ-üαΫz‘΅ρûΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)

| ΫMΧ• | ΙΠ¬ /kW | ΚΗΫ”ΥΌΕ»/(m・min⁻¹) | ΥΆΫzΥΌΕ»/(m・min⁻¹) | κxΫΙΝΩ/mm | î[³”–Έ Ϋ | î[³”ΖυΕ»/mm | î[³”νl¬ /Hz |

| ±≥≤Ω¥ρΒΉ | 3.0 | 0.8 | +15 | μ‰àA | 2 | 60 | |

| Χν≥δ1~13¨” | 3.0 | 0.8 | 3.0 | +15 | μ‰àA | 2 | 60 |

| Χν≥δ14~20¨” | 3.0 | 0.8 | 3.5 | +15 | μ‰àA | 2 | 60 |

| …wΟφΉσ”“Βά | 3.0 | 0.8 | 3.0 | +15 | μ‰àA | 2 | 60 |

| …wΟφ÷–ιgΒά | 3.0 | 0.8 | 2.0 | +15 | μ‰àA | 2 | 60 |

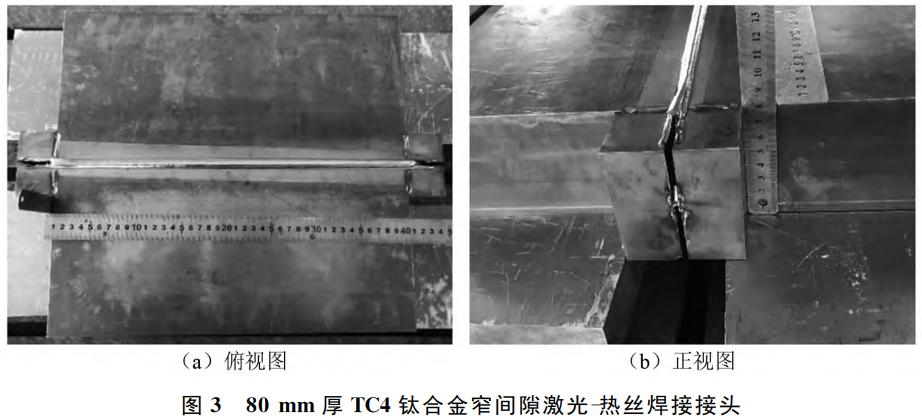

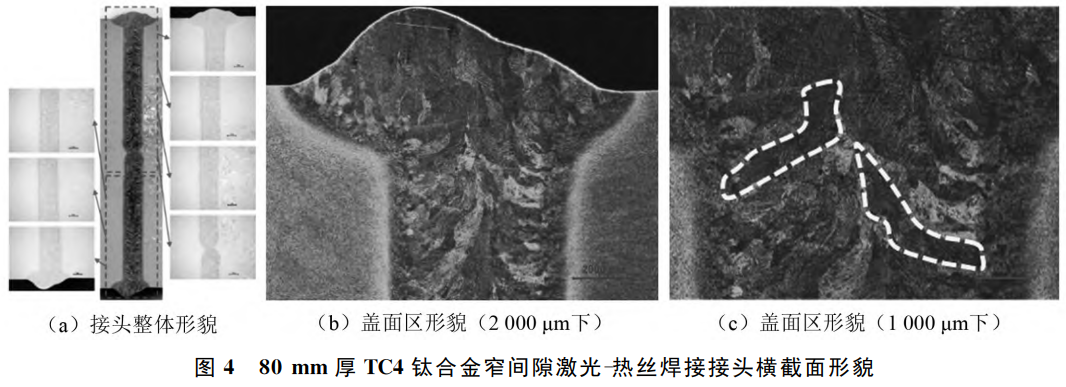

àD3Υυ Ψûι80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβüαΫzΚΗΫ”Ϋ”ν^Η©“ïàD≈c’ΐ“ïàD。Ϋ¦(j®©ng)Ώ^”^≤λΘ§‘™ΚΗΫ”Ϋ”ν^ΚΗΩp’ϊσw±»ί^ΤΫ÷±Θ§ν¹…Ϊ≥ §F(xi®Λn)ΝΝϊêΒΡψyΑΉ…ΪΘ§ΚΗΩp≥…–ΈΝΦΚΟ。

3.2ΚΗΫ”Ϋ”ν^ΈΔ”^ΫMΩ½

àD4Υυ Ψûι80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβüαΫzΚΗΫ”Ϋ”ν^ôMΫΊΟφ–ΈΟ≤Θ§Ηυ™ΰ(j®¥)ΙΛΥ΅ΧΊ’ςΒΡ≤ΜΆ§Ω…¨ΔΫ”ν^Ζ÷ûι…wΟφ¨”、Χν≥䨔ʢ¥ρΒΉ¨”Β»3²ÄÖ^(q®±)”ρ。80mmΚώβ¹ΚœΫπ‘΅Αε‘ΎΚΗΫ”Ώ^≥Χ÷–≤…”ΟκpΟφΫΜΧφΚΗΫ”Θ§«“¨ΠΖQΚΗΒάΒΡΚΗΫ”ΙΛΥ΅ÖΔîΒ(sh®¥)œύΆ§Θ§ΚΗΫ”Ϋ”ν^É…Οφο@ΈΔΫMΩ½Μυ±Ψ¨ΠΖQ“Μ÷¬。¨ΠÜΈΟφΚΗΩp…wΟφÖ^(q®±)、Χν≥δÖ^(q®±)ΚΆ¥ρΒΉÖ^(q®±)ΏM––ο@ΈΔΫMΩ½”^≤λΘ§ΗςÖ^(q®±)ο@ΈΔΫMΩ½ΫM≥…œύΆ§Θ§¦]”–Οςο@≤ν°êΘ§“ρ¥Υ“‘…wΟφÖ^(q®±)ûιάΐΏM––ΫMΩ½Ζ÷Έω。ΚΗΩpôMΫΊΟφ’ϊσw≥ Δώ–ΈΘ§Ά®Ώ^”^≤λΩ…“‘Αl(f®Γ)§F(xi®Λn)Ϋ”ν^÷–üoΟςο@Ν―ΦyΦΑ²»(c®®)±ΎΈ¥»έΚœΒ»ΚΗΫ”»±œίΘ§Ζ÷…ΔΖ÷≤ΦΒΡöβΩΉ÷±èΫ–Γ”Ύ0.2mm,≤Δ«“’ϊ²ÄΚΗΫ”Ϋ”ν^ΉÉ–ΈΝΩΚή–Γ。”…àD4(c)Χ™ΨÄÖ^(q®±)”ρΩ…÷ΣΘΚΚΗΫ”Ϋ”ν^ΚΗΩpÖ^(q®±)ΒΡΫMΩ½“‘÷υ†νΨßûι÷ςΘ§Τδ”…É…²»(c®®)œρΚΗΩp÷––ΡΧé…ζιL«“≥ ¨ΠΖQΖ÷≤ΦΘ§Ώ@≈c÷υ†νΨß―Ί÷χ€ΊΕ»ΧίΕ»‘ω¥σΒΡΖΫœρ…ζιLΖΫ Ϋ”–Οή«–ξP(gu®Γn)œΒΘΜΆ§ïr”…”ΎΗΏ€ΊβœύάδÖsΚσ±ΘΝτΒΡœύΫγ≈c…ζ≥…–¬œύΒΡΜλΚœΘ§ΚΗΩpΫMΩ½÷–°a(ch®Θn)…ζ»γàD4Υυ ΨΟςΑΒœύιgΒΡ½lΦy[14-15]。

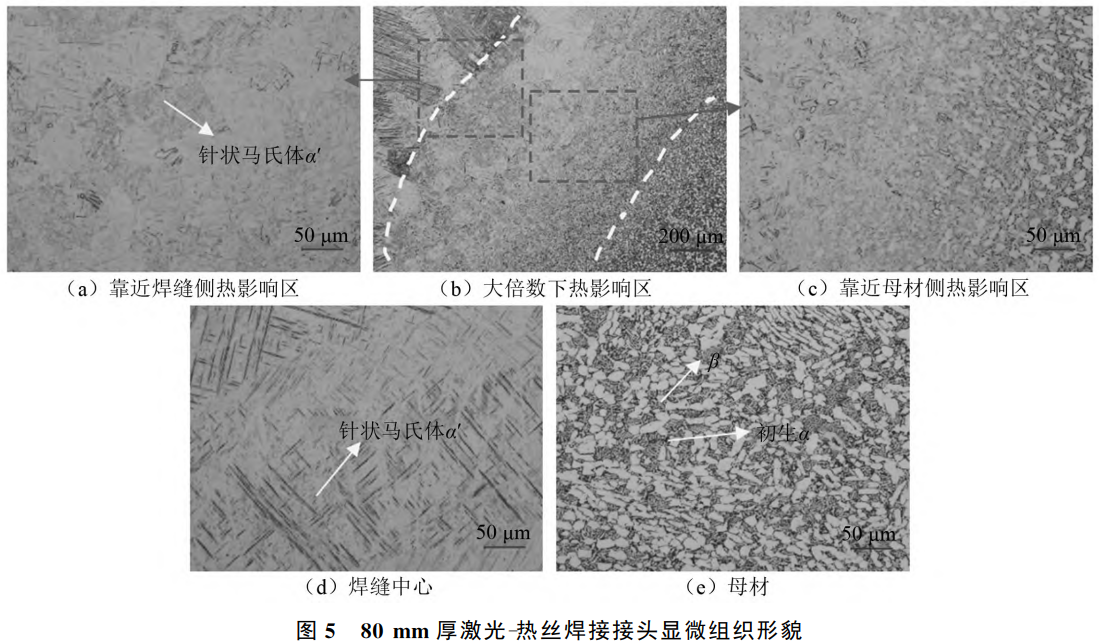

àD5(a)Υυ ΨûιΩΩΫϋΚΗΩp²»(c®®)ΒΡüα”ΑμëÖ^(q®±)ο@ΈΔΫMΩ½–ΈΟ≤Θ§‘™Ö^(q®±)”ρ≥θ Φβœύί^…ΌΘ§îΒ(sh®¥)ΝΩί^ΕύΒΡቆνώR œσwα≈≈Ν–ΟήΦ·«“Μλ¹y。àD5(b)Υυ Ψûι¥σ±ΕîΒ(sh®¥)œ¬üα”ΑμëÖ^(q®±)ο@ΈΔΫMΩ½–ΈΟ≤。àD5(c)Υυ ΨûιΩΩΫϋΡΗ≤Ρ²»(c®®)ΒΡüα”ΑμëÖ^(q®±)ΫMΩ½–ΈΟ≤Θ§ώR œσwûι‘™Ö^(q®±)”ρ÷ς“ΣΫMΩ½Θ§‘≠ ΦΨßΫγβœύ≤Μ‘ΌΏBάm(x®¥)Θ§”…£ΏΟηκäγRΩ…“‘Ω¥≥ωΘ§‘Ύ‘™Ö^(q®±)”ρΈω≥ωΝΥîΒ(sh®¥)ΝΩί^…ΌΒΡቆναœύ(Acicularα)。àD5(d)Υυ Ψûι…wΟφÖ^(q®±)ΚΗΩp÷––Ρο@ΈΔΫMΩ½。àD5(e)Υυ Ψûιβ¹ΚœΫπΡΗ≤ΡΘ§‘™Ö^(q®±)”ρΫMΩ½“‘≥θ…ζαœύΚΆ(α+β)œύûι÷ς。”…àD5Ω…÷ΣΘ§βœύόD(zhu®Θn)ΉÉ≥…¥÷¥σΒΡώR œσwΘ§‘ΎΚΗΫ”Ώ^≥Χ÷–”…”ΎΩλΥΌάδÖsΘ§‘ΎβœύΨßΫγÉ»(n®®i)≤Ω…ζ≥…≤ΔΖ÷≤ΦüoîU…ΔόD(zhu®Θn)ΉÉΒΡαœύ(αm)。≤ιιÜΈΡΪIΩ…÷ΣΘΚTC4β¹ΚœΫπΚΗΫ”Φΰ‘ΎΚΗΫ”Ώ^≥ΧΆξ≥…÷°ΚσΏBάm(x®¥)άδÖsΘ§°î(d®Γng)άδÖsΥΌ¬ Ώ_410Γφ/sïrΘ§Άξ»ΪβœύόD(zhu®Θn)ΉÉ?y®≠u)?alpha;mώR œσwΘΜ°î(d®Γng)άδÖsΥΌ¬ ≤ΜΉψ20Γφ/sïrΘ§Άξ»ΪβœύόD(zhu®Θn)ΉÉ?y®≠u)ιΖÄ(w®ßn)ëB(t®Λi)αt(Tranformedα)œύ[16]。

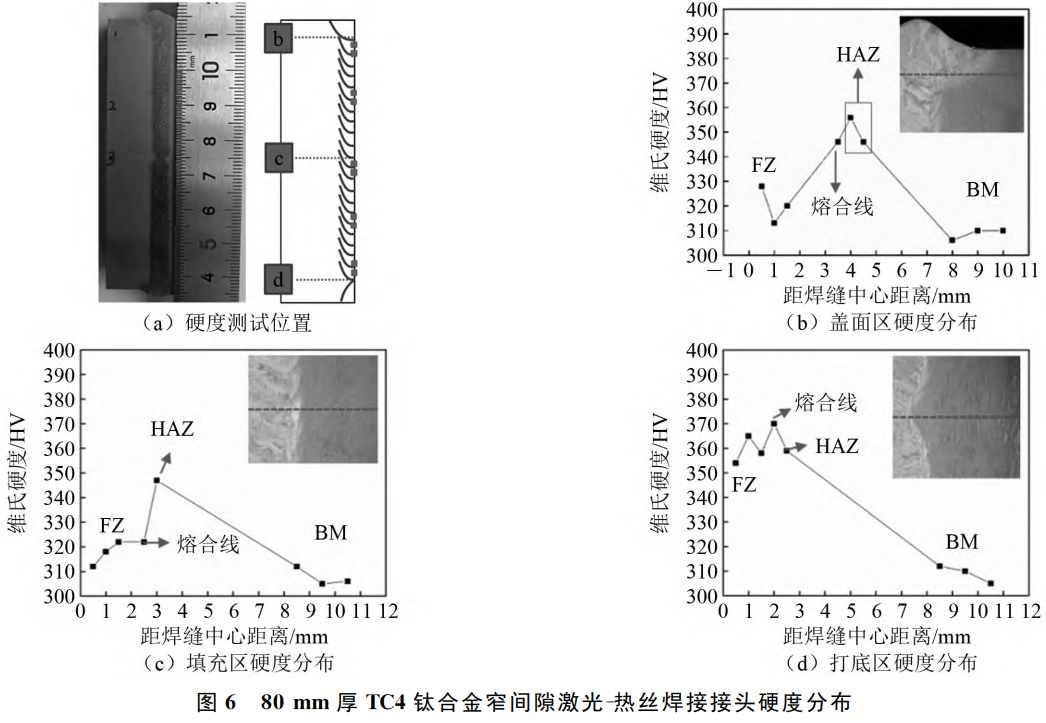

3.3”≤Ε»€y‘΅

Ηυ™ΰ(j®¥)ΓΕ¥§≤ΑΚΗΫ”Ϋ”ν^ΨS œ”≤Ε»‘΅ρûΖΫΖ®ΓΖCB/T3770-1996,¨Π80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”Ϋ”ν^ΏM––”≤Ε»€y‘΅Θ§ΑϋΚ§ΦöΨßÖ^(q®±)(Fine-GrainedZone,FZ)、üα”ΑμëÖ^(q®±)(HeatAffectedZone,HAZ)ΚΆΡΗ≤Ρ(BaseMaterial,BM)Β»Ö^(q®±)”ρ。80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβüαΫzΚΗΫ”Ϋ”ν^€y‘΅ΈΜ÷Ο»γàD6(a)Υυ Ψ。”…àD6Ω…÷ΣΘ§ΧνΫz¨”[“äàD6(b)ΚΆàD6(c)]ΚΗΩp”≤Ε»ΖΕ΅ζûι310~330HV,Ή‘»έ¥ρΒΉ¨”[“äàD6(d)]ΚΗΩp”≤Ε»ΖΕ΅ζûι350~370HV。ΡΗ≤ΡΒΡ”≤Ε»ΉνΒΆΘ§Ώ@ «”…”ΎΡΗ≤ΡΫMΩ½”…ί^Εύ”≤Ε»ί^ΒΆΒΡβœύΨßΝΘ≈c≥θ…ζαœύΨßΝΘΫM≥…。ΚΗΩp÷––ΡÖ^(q®±)ΒΡΫMΩ½¥φ‘Ύ≥Ώ¥γί^ûι¥÷¥σΒΡቆναmώR œσwΘ§‘ΎΫ¦(j®©ng)övœύΉÉèäΜ·ΚσΒΡቆναmώR œσw‘Ύ»ήΌ|(zh®§)‘ΣΥΊΒΡΤΪΨέ≈cΙΧ»ήèäΜ·ΒΡκp÷Ί”Αμëœ¬Θ§Al‘ΣΥΊ‘ΎαmώR œσw÷–ΙΧ»ήΘ§–Έ≥…¥σΝΩ»ήΌ|(zh®§)öβσw‘≠Ή”Θ§Ώ@–©»ήΌ|(zh®§)öβσw‘≠Ή”≈cΈΜεeΑl(f®Γ)…ζèäΝ“ΒΡΫΜΜΞΉς”ΟΘ§“ρ¥ΥΤδΤΫΨυ”≤Ε»ί^ΗΏ。»ΜΕχΘ§”…”ΎΚΗΩp÷––ΡΒΡΨßΝΘΫMΩ½ί^ûι¥÷¥σΘ§“ρ¥ΥΚΗΩp÷––ΡÖ^(q®±)ΒΡ”≤Ε»≈cΡΗ≤ΡÖ^(q®±)œύ±»Χα…ΐί^ûι”–œό[17-18]。üα”ΑμëÖ^(q®±)¥φ‘Ύ¥σΝΩΦö–ΓΒΡቆναmώR œσwΚΆ≤ΩΖ÷≥θ…ζΒ»ίSαœύΨßΝΘΘ§Τδ÷–≈c≥Ώ¥γ¥÷¥σΒΡቆναmώR œσwœύ±»Θ§≥Ώ¥γΦö–ΓΒΡቆναmώR œσwΨΏ”–ΗϋΕύΒΡΨßΫγΚΆΈΜεeîΒ(sh®¥)ΝΩΘ§Ω…”––ßΧαΗΏΚœΫπΒΡ”≤Ε»Θ§“ρ¥Υüα”ΑμëÖ^(q®±)”≤Ε»Οςο@¥σ”ΎΚΗΩpΚΆΡΗ≤ΡÖ^(q®±)”ρ[19-20]。

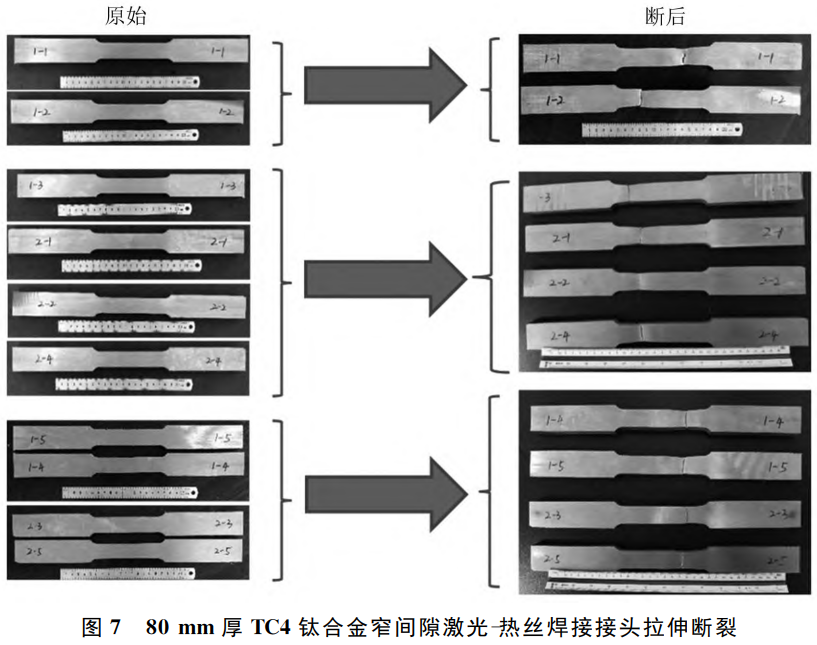

3.4ά≠…λ‘΅ρû

ÖΔ’’ΓΕΚΗΫ”Ϋ”ν^ά≠…λ‘΅ρûΖΫΖ®ΓΖGB/T2651-2008,¨Π80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”Ϋ”ν^ά≠…λ–‘ΡήΏM––ôzρû。ά≠…λ‘΅‰”ΚώΕ»ûι16mm。80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”Ϋ”ν^îύΝ―ΈΜ÷ΟΨυûιΡΗ≤ΡΘ§»γàD7Υυ Ψ。±μ10Υυ Ψûι80mmΚώTC4β¹ΚœΫπΚΗΫ”Ϋ”ν^ά≠…λ–‘Ρή。”…±μ10Ω…÷ΣΘΚΫ”ν^ΒΡά≠…λèäΕ»Ψυ±»ΡΗ≤ΡΗΏΘ§Ήν¥σ÷ΒΏ_1007.0MPa,ΤΫΨυΩΙά≠èäΕ»ûι961.5MPa。”…”Ύ‘ΎΚΗΩpÖ^(q®±)”ρ÷–βœύόD(zhu®Θn)Μ·ûιαmώR œσw、ΚœΫπ‘ΣΥΊΒΡΙΧ»ήèäΜ·“‘ΦΑΫ”ν^Ψ÷≤Ω°a(ch®Θn)…ζΒΡΦ”ΙΛ”≤Μ·Θ§“ρ¥ΥΚΗΫ”Ϋ”ν^èäΕ»ο@÷χΧαΗΏΘ§ΒΪΆ§ïrΚΗΫ”Ϋ”ν^Υή–‘œ¬ΫΒΘ§ά≠…λΦΰΒΡ―”…λ–‘≈cΡΗ≤Ρœύ±»”–ΥυΫΒΒΆ[21-22]。

±μ10 80mmΚώTC4β¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”Ϋ”ν^ά≠…λ–‘Ρή

| ΨéΧ• | ΩΙά≠èäΕ»/MPa | îύΝ―ΈΜ÷Ο | ΨéΧ• | ΩΙά≠èäΕ»/MPa | îύΝ―ΈΜ÷Ο |

| 1-1 | 1007.0 | ΡΗ≤Ρ | 2-1 | 967.0 | ΡΗ≤Ρ |

| 1-2 | 945.0 | ΡΗ≤Ρ | 2-2 | 952.0 | ΡΗ≤Ρ |

| 1-3 | 932.0 | ΡΗ≤Ρ | 2-3 | 932.0 | ΡΗ≤Ρ |

| 1-4 | 950.0 | ΡΗ≤Ρ | 2-4 | 948.0 | ΡΗ≤Ρ |

| 1-5 | 994.0 | ΡΗ≤Ρ | 2-5 | 988.0 | ΡΗ≤Ρ |

4ΓΔΫY(ji®Π)’™

(1)‘Ύβ¹ΚœΫπΤΫΑε±μΟφΏM––Ε―ΚΗΘ§°î(d®Γng)ΚΗΫ”ΥΌΕ»≤ΜΉÉïrκS÷χΦΛΙβΙΠ¬ ΒΡ÷πùu‘ωΦ”Θ§»έ¨£、»έ…ν‘ω¥σΘ§”ύΗΏ€p–Γ。°î(d®Γng)ΦΛΙβΙΠ¬ ≤ΜΉÉïrκS÷χΚΗΫ”ΥΌΕ»ΒΡ‘ωΦ”Θ§»έ¨£、»έ…ν€p–ΓΘ§”ύΗΏΉÉΜ·≤Μ¥σ。°î(d®Γng)κxΫΙΝΩèΡ0mmœρ’ΐκxΫΙΉÉΜ·ïrΘ§»έ¨£‘ω¥σΘ§»έ…ν、”ύΗΏ€p–Γ。°î(d®Γng)κxΫΙΝΩœρΊ™κxΫΙΉÉΜ·ïrΘ§»έ¨£、»έ…ν‘ω¥σΘ§”ύΗΏ€p–Γ。κS÷χüαΫzκäΝς‘ω¥σΘ§ΚΗΩp»έ¨£Οςο@‘ωΦ”Θ§ΚΗΩp”ύΗΏ¬‘”–€p–ΓΘ§»έ…ν³t≥ §F(xi®Λn)œ»‘ω¥σΚσ€p–ΓΒΡ§F(xi®Λn)œσ。

(2)ΚΗΫ”ÖΔîΒ(sh®¥)Ώx”ΟΦΛΙβΙΠ¬ 3.0kW、ΚΗΫ”ΥΌΕ»0.8m/min、Χν≥δïrΥΆΫzΥΌΕ»2.0~3.5m/min、κxΫΙΝΩ+15mm,¥Υïr80mmΚώTC4β¹ΚœΫπΦΛΙβüαΫzΚΗΩpΨΏ”–ί^ΚΟ≥…–Έ«“üoΟςο@»±œί。Ϋ”ν^…wΟφÖ^(q®±)ቆναώR œσw≥ ΟήΦ·≈≈Ν–Θ§«“ΨßΝΘί^ûι¥÷¥σΘ§üα”ΑμëÖ^(q®±)ΒΡቆναώR œσw≈cΚΗΩp÷––ΡÖ^(q®±)”ρœύ±»Θ§≥Ώ¥γΟςο@Ηϋ–ΓΘ§ΡΗ≤Ρ÷ς“Σ”…≥θ…ζαœύ≈cβœύΫM≥…ΓΘ

(3)Ϋ”ν^ΚΗΩpÖ^(q®±)’ϊσw”≤Ε»ΨυΗΏ”ΎΡΗ≤ΡΘ§”≤Ε»Ζ÷≤Φ“é(gu®©)¬…ûιüα”ΑμëÖ^(q®±)>ΚΗΩpÖ^(q®±)”ρ>ΡΗ≤Ρ。ΧνΫz¨”ΚΗΩpΧéΒΡΤΫΨυ”≤Ε»Φs320HV,Ή‘»έ¨”ΚΗΩpΤΫΨυ”≤Ε»ûι360HV。ά≠…λ‘΅‰”îύΝ―ΈΜ÷ΟΨυΈΜ”ΎΡΗ≤ΡΘ§ΚΗΫ”Ϋ”ν^ΒΡά≠…λèäΕ»ΕΦ¥σ”ΎΡΗ≤ΡΘ§ΤΫΨυΩΙά≠èäΕ»ûι961.5MPa,Ήν¥σ÷ΒΏ_1007.0MPa。

ÖΔΩΦΈΡΪI

[1] èà–¬Θ§³Δχô”πΘ§ή΅ξΤΘ§Β»ΓΘβ¹ΚœΫπΒΆ≥…±Ψ≥…–ΈΦΦ–g(sh®¥)―–ΨΩΏM’Ι [J]. ηT‘λΘ§2021,70 (10):1141-1148.

[2] BIFFI C A,LECIS N,PREVITALI B,et al.Fiber laser micro drilling of titanium and its effect on material micro-structure [J].International Journal of Advanced Manufacturing Technology,2011,54:149-160.

[3] ÖΈάϊèäΘ§œ·ε\ïΰΘ§Άθ²ΞΘ§Β»ΓΘΈ“΅χΚΘ―σΙΛ≥Χ”Οβ¹ΚœΫπΑl(f®Γ)’Ι§F(xi®Λn)†νΦΑ’ΙΆϊ [J]. “±ΫπΙΛ≥ΧΘ§2015,2 (2):89-92.

[4] ΥΈç‰éVΘ§€Ί÷Ψ³²Θ§ΌM•|Θ§Β»ΓΘëΣ(y®©ng)”Ο”ΎΑκù™ Ϋ…ζ°a(ch®Θn)‘O(sh®®) ©β¹ΙήΚΗΫ”ΙΛΥ΅―–ΨΩ [J]. ÷–΅χΚΘ―σΤΫ≈_Θ§2012,27 (‘ωΩ· 1):85-89.

[5] ΖΫΡΥΈΡ.TC4 β¹ΚœΫπΚώΑε’≠ιgœΕΦΛΙβΧνΫzΚΗΦΑΫMΩ½–‘Ρή’{(di®Λo)ΩΊ [D]. Ιΰ†•ûIΘΚΙΰ†•ûIάμΙΛ¥σ¨W(xu®Π)Θ§2022.

[6] άνΜέΓΘΚώΑεβ¹ΚœΫπ’≠ιgœΕ TIG ΚΗΫ”ν^ΫMΩ½≈c–‘Ρή―–ΨΩ [D]. ιL¥ΚΘΚιL¥ΚΙΛ‰I(y®®)¥σ¨W(xu®Π)Θ§2014.

[7] ύçœ≤³²Θ§Ύw”¬Θ§ Y≥…”μΓΘβ¹ΚœΫπ’≠ιgœΕ TIG ΚΗΦΦ–g(sh®¥)―–ΨΩ [J]. β¹ΙΛ‰I(y®®)ΏM’ΙΘ§2006 (5):40-43.

[8] WANG J Y,ZHU J,ZHANG C,et al.Development of swing arc narrow gap vertical welding process [J].Transactions of the Iron &Steel Institute of Japan,2015,55 (5):1076-1082.

[9] ΚζΫπΝΝΘ§‘χ≤≈”–Θ§”ύξêΘ§Β»ΓΘΚώΑεβ¹ΚœΫπ¥≈ΩΊ’≠ιgœΕ TIG ΚΗΫ”ΦΦ–g(sh®¥)Αl(f®Γ)’Ι§F(xi®Λn)†ν [J]. ΨΪΟή≥…–ΈΙΛ≥ΧΘ§2020,12 (4):10-20.

[10] άνκpΘ§άνδhΘ§–λΆϊίxΘ§Β»ΓΘΚΗΫ”κäΝς¨Π TC4 β¹ΚœΫπ’≠ιgœΕ TIG ΚΗΩp≥…–ΈΦΑΫMΩ½ΒΡ”Αμë [J]. üαΦ”ΙΛΙΛΥ΅Θ§2017,46 (23):35-38.

[11] ³ΔΟςΥ…ΓΘκäΉ” χΚΗΫ” TC17 β¹ΚœΫπüαΧéάμΙΛΥ΅―–ΨΩ [D]. …ρξ•ΘΚ…ρξ•ΙΛ‰I(y®®)¥σ¨W(xu®Π)Θ§2024.

[12] ”ύξ•¥ΚΓΘΦΛΙβΧνΫzΚΗΒΡΚΗΫz»έ»κ––ûιΦΑΙΛΥ΅―–ΨΩ [D]. ΈδùhΘΚ»A÷–ΩΤΦΦ¥σ¨W(xu®Π)Θ§2010.

[13] Ιυï‘ήäΓΘΦΛΙβΚΗΫ”ΒΆΚœΫπΗΏèäδ™ T –Ά¥νΫ”Ϋ”ν^–‘Ρή―–ΨΩ [D]. …œΚΘΘΚ…œΚΘΫΜΆ®¥σ¨W(xu®Π)Θ§2012.

[14] ¥ό±υΘ§èà»AΘ§Ύw≥Θ”νΘ§Β»ΓΘ≥§’≠ιgœΕΦΛΙβΚΗΫ” TC4 β¹ΚœΫπΫ”ν^ΫMΩ½ΦΑ–‘Ρή―–ΨΩ [J]. ≤ΡΝœ¨ß(d®Θo)àσΘ§2018,32 (‘ωΩ· 2):333-335.

[15] ΖΫΡΥΈΡΘ§ϋS»π…ζΘ§÷xΦΣΝ÷Θ§Β»ΓΘ¥σΚώΕ» TC4 β¹ΚœΫπ≥§’≠ιgœΕΦΛΙβΧνΫzΚΗΫ”ν^ΫMΩ½–‘Ρή―–ΨΩ [J]. κäΚΗôCΘ§2022,52 (6):25-34.

[16] –λΩ§ξΩΘ§άΉ’ώΘ§ϋS»π…ζΘ§Β».40mm Κώ TC4 β¹ΚœΫπ’≠ιgœΕΦΛΙβΧνΫzΚΗΫ”ν^ΫMΩ½ΦΑ–‘Ρή [J]. ≤ΡΝœ¨ß(d®Θo)àσΘ§2022,36 (2):162-167.

[17] ZENG L R,CHEN H L,LI X,et al.Influence of alloy element partitioning on strength of primaryαphase in Ti-6Al-4V alloy [J].Journal of Materials Science & Technology,2018,34 (5):782-787.

[18] FITZNER A,PRAKASH D G L,QUINTA DA FONSECA J,et al.The effect of aluminium on twinning in binary alpha-titanium [J].Acta Materialia,2016,103:341-351.

[19] ϋS…≠…≠Θ§ώR”ΔΫήΘ§èà ΥΝ÷Θ§Β».α+β É…œύβ¹ΚœΫπ‘ΣΥΊ‘ΌΖ÷≈δ––ûιΦΑΤδ¨Πο@ΈΔΫMΩ½ΚΆΝΠ¨W(xu®Π)–‘ΡήΒΡ”Αμë [J]. Ϋπ¨Ό¨W(xu®Π)àσΘ§2019,55 (6):741-750.

[20] ZHAO Y T,YUE Y K,DENG W L,et al.Effects of post-heat treatments on the microstructure and mechanical properties of Ti-6Al-4V alloy fabricated by selective laser melting [J].Journal of Materials Research and Technology,2024,33:1155-1164.

[21] Ε≠÷«ήäΘ§ÖΈùΐΘ§άΉ’ΐΐàΘ§Β»ΓΘΦΛΙβΚΗΫ” TC4 β¹ΚœΫπΫMΩ½–‘Ρή―–ΨΩ [J]. ΚΫΧλ÷Τ‘λΦΦ–g(sh®¥)Θ§2013 (1):27-30.

[22] ξë§™Θ§ÜΧΦt≥§Θ§«ζιΣΘ§Β»ΓΘβ¹ΚœΫπΚΗΩpΫMΩ½―≠≠h(hu®Δn)üαΧéάμΦΑ«ρΜ·Ώ^≥ΧΖ÷Έω [J]. œΓ”–Ϋπ¨Ό≤ΡΝœ≈cΙΛ≥ΧΘ§2019,48 (1):254-262.

Θ®ΉΔΘ§‘≠ΈΡ‰Υ(bi®Γo)ν}ΘΚΚώ±Ύβ¹ΚœΫπ’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”ΙΛΥ΅¨ΠΫ”ν^–‘ΡήΒΡ”ΑμëΘ©

tag‰Υ(bi®Γo)Κû:Κώ±ΎTC4β¹ΚœΫπ,’≠ιgœΕΦΛΙβ-üαΫzΚΗΫ”,κxΫΙΝΩ,ΦΛΙβΡήΝΩΈϋ ’,ΚΗΩp≥Ώ¥γ,÷υ†νΨß,ΫMΩ½–‘ΡήÖf(xi®Π)Ά§Éû(y®≠u)Μ·