發(fā)布日期:2025-4-7 9:07:08

TC4鈦合金具有優(yōu)異的機(jī)械性能、高比強(qiáng)度和卓越的抗腐蝕能力,在航空航天、汽車工業(yè)、國防工業(yè)和醫(yī)療器械等領(lǐng)域得到了廣泛應(yīng)用[1-2]。TC4鈦合金結(jié)構(gòu)件在制造過程中大多需要進(jìn)行孔加工,其中0.3~3mm的可稱為小孔,當(dāng)前小孔多采用麻花鉆進(jìn)行鉆削加工[3]。隨著對(duì)零件精度和加工效率要求的不斷提升,該工藝中鉆頭容易變形、磨損嚴(yán)重、加工效率低以及孔的質(zhì)量不易保證等問題日益凸顯[4]。

小孔鉆削加工中,鉆削參數(shù)是影響孔鉆削質(zhì)量及鉆頭壽命的關(guān)鍵因素之一[5],鉆削加工過程在封閉或半封閉環(huán)境中進(jìn)行,受制于各種外部條件,會(huì)伴有加工不穩(wěn)定、排屑困難的現(xiàn)象[6-7],由于所需鉆頭直徑小,在鉆削過程中易發(fā)生變形振動(dòng),導(dǎo)致出現(xiàn)加工精度低、鉆頭磨損嚴(yán)重、效率低等問題[8]。KODAMAH等[9]為提高奧氏體不銹鋼小孔加工精度,通過改變階梯進(jìn)給量、轉(zhuǎn)速和進(jìn)給速度,研究了不同鉆削條件對(duì)孔加工性能的影響,其結(jié)果表明階梯進(jìn)給量和進(jìn)給速度的組合可以減少軸向力和縮短鉆削時(shí)間,且減小階梯進(jìn)給量可以有效抑制切削溫度。馮亞洲等[10]進(jìn)行了TA15鈦合金鉆削試驗(yàn),以TA15為對(duì)象研究難加工材料深孔鉆削中鉆頭斷屑槽圓弧半徑、機(jī)床主軸轉(zhuǎn)速和進(jìn)給量在鉆削過程中對(duì)切屑形態(tài)的影響情況,結(jié)果顯示不同條件對(duì)切屑形態(tài)均有影響。WEIY[11]等研究了CFRP/Ti材料小孔加工中鉆孔參數(shù)對(duì)小孔質(zhì)量的影響,其結(jié)果表明孔加工質(zhì)量與進(jìn)給量有較強(qiáng)的相關(guān)性。綜上,研究鉆削參數(shù)對(duì)鉆削過程中切削力的影響規(guī)律具有重要意義。

小孔鉆削過程中的切削力特性可通過鉆頭所受軸向力及扭矩進(jìn)行研究,蔡榮賓等[12]對(duì)9Cr18Mo小孔加工過程中不同刀具結(jié)構(gòu)及鉆削參數(shù)對(duì)鉆削過程的影響進(jìn)行研究,發(fā)現(xiàn)工藝參數(shù)改變對(duì)鉆頭溫度、軸向力及扭矩均有很大影響,優(yōu)選的工藝參數(shù)可以提供更好的加工質(zhì)量。JIABH等[13]通過仿真研究了鉆削TiBw/TC4時(shí)切削力、扭矩及鉆削溫度對(duì)工件微觀力學(xué)性能的影響規(guī)律,其結(jié)果顯示軸向力為工件破壞的主要原因,當(dāng)軸向力下降,被加工件微觀結(jié)構(gòu)趨于穩(wěn)定,損傷減小。朱卓志等[14]通過研究鉆削GFRP時(shí)不同工藝參數(shù)下的軸向力,進(jìn)一步揭示了軸向力對(duì)加工質(zhì)量的影響規(guī)律,結(jié)果顯示降低軸向力可以有效改善孔加工質(zhì)量。

綜上所述,當(dāng)前針對(duì)鈦合金小孔鉆削加工的研究相對(duì)較少,以TC4鈦合金為對(duì)象,通過研究主要鉆削工藝參數(shù)對(duì)鉆削小孔時(shí)軸向力和扭矩的影響規(guī)律,揭示鈦合金小孔加工特性,對(duì)提高鈦合金零件中小孔的制造精度和加工效率具有重要意義。

1、TC4鈦合金小孔鉆削試驗(yàn)條件

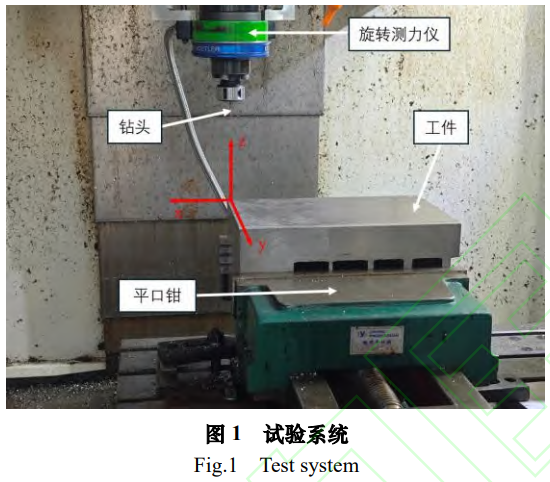

如圖1所示,鉆削試驗(yàn)在VMC850E立式數(shù)控加工中心上進(jìn)行,選擇TC4鈦合金厚板為鉆削樣件,材料力學(xué)性能參數(shù):密度為4400kg/cm3、彈性模量為110GPa、硬度為36HRC、屈服強(qiáng)度為834MPa、拉伸強(qiáng)度為932MPa;樣件尺寸參數(shù):300mm×190mm×130mm。用平口鉗進(jìn)行裝夾在機(jī)床工作臺(tái)上,采用奇石樂9123C1011旋轉(zhuǎn)測(cè)力儀測(cè)量鉆削過程中的軸向力及扭矩。

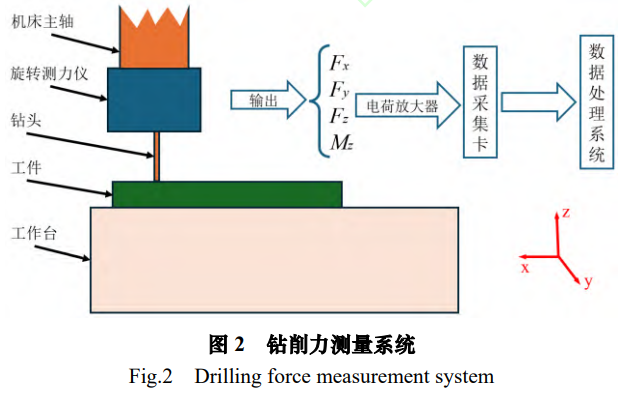

旋轉(zhuǎn)測(cè)力儀測(cè)得的信號(hào)通過信號(hào)放大和轉(zhuǎn)換裝置被轉(zhuǎn)換成數(shù)據(jù)進(jìn)行分析處理,切削力信號(hào)放大設(shè)備選用5223B型多通道電荷放大器,其與數(shù)據(jù)采集卡和安裝有數(shù)據(jù)處理軟件的電腦一并連接組成數(shù)據(jù)處理系統(tǒng),鉆削力測(cè)量系統(tǒng)配置及原理如圖2所示。

2、小孔鉆削正交試驗(yàn)

2.1正交試驗(yàn)方案設(shè)計(jì)

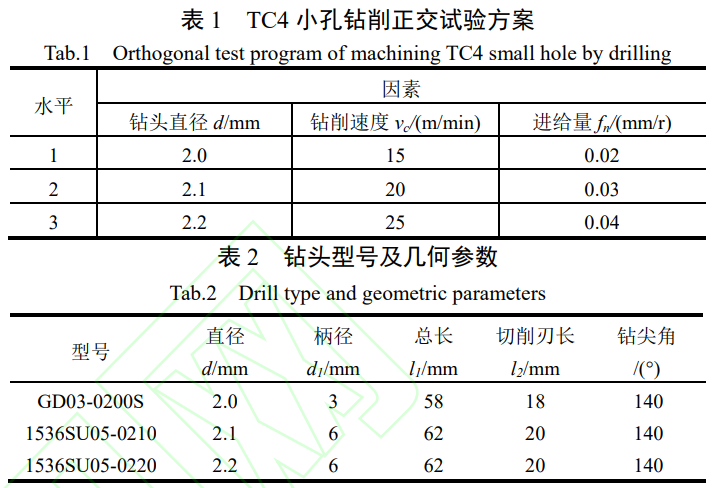

以鉆頭直徑d、鉆削速度vc和進(jìn)給量fn這3個(gè)鉆削參數(shù)作為正交試驗(yàn)的因素。見表1,鉆頭直徑按小孔鉆削的需求選取2.0mm、2.1mm和2.2mm,對(duì)應(yīng)鉆頭型號(hào)及幾何參數(shù)見表2。根據(jù)TC4材料的鉆削加工性分別選取鉆削速度和進(jìn)給量的3個(gè)水平值,研究鉆削TC4小孔時(shí)主要鉆削參數(shù)對(duì)軸向力及扭矩的影響規(guī)律。

2.2正交試驗(yàn)結(jié)果

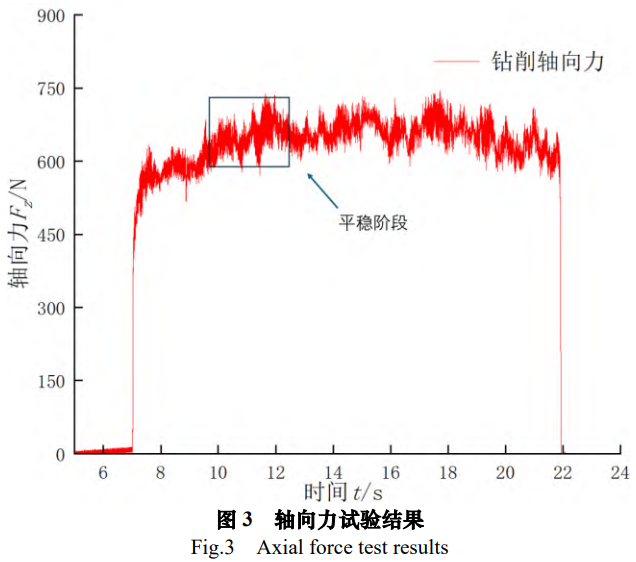

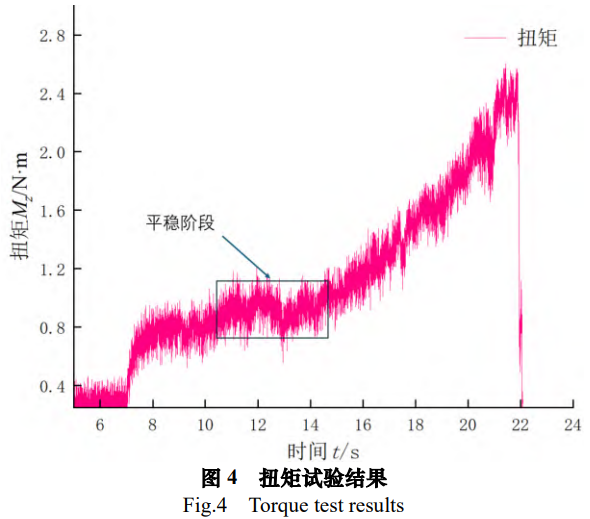

按照表2參數(shù)對(duì)TC4樣件進(jìn)行小孔鉆削試驗(yàn),以d=2.0mm,vc=15m/min,fn=0.02mm/r鉆削工藝參數(shù)為例,測(cè)量信號(hào)轉(zhuǎn)換為數(shù)據(jù)后,軸向力及扭矩結(jié)果如圖3、圖4所示。取軸向力、扭矩曲線中平穩(wěn)數(shù)據(jù)(圖3、圖4中方框區(qū)域)作為目標(biāo)數(shù)據(jù)進(jìn)行零點(diǎn)漂移去除和均化處理,可得出軸向力Fz=644.42N,扭矩Mz=0.913N.m。

由圖3、圖4可以看出,隨著鉆削持續(xù)深入,軸向力基本保持同一水平線上下浮動(dòng);扭矩在加載初期保持較平穩(wěn)波動(dòng),隨著鉆削深度增加,產(chǎn)生大量切屑堆積堵塞鉆頭運(yùn)動(dòng)空間,伴隨鉆頭磨損出現(xiàn),扭矩逐漸增大。

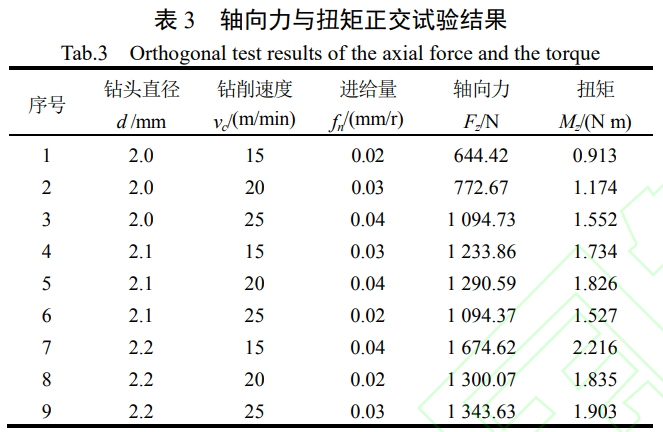

按表1方案進(jìn)行正交試驗(yàn),得到軸向力與扭矩結(jié)果見表3。

2.3正交試驗(yàn)極差分析

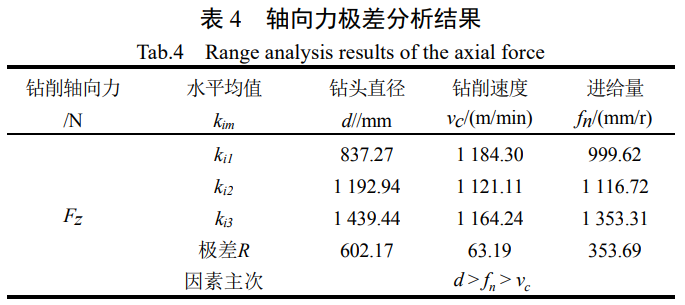

對(duì)表3中試驗(yàn)得到的軸向力進(jìn)行極差分析,結(jié)果見表4,鉆削參數(shù)對(duì)軸向力的影響程度由大到小為:鉆頭直徑d>進(jìn)給量fn>鉆削速度vc,且鉆削速度對(duì)軸向力的影響遠(yuǎn)低于鉆頭直徑和進(jìn)給量兩個(gè)因素。

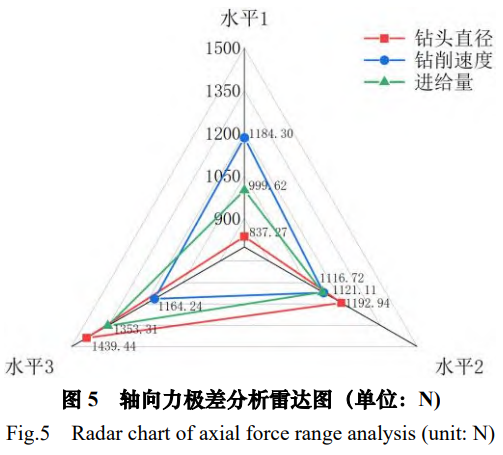

圖5所示軸向力雷達(dá)圖更直觀地反映了軸向力在不同因素下各水平均值的差異情況。各因素在不同水平均值所構(gòu)成的三角形越接近等邊三角形,相應(yīng)極差越小,說明該因素對(duì)軸向力影響程度較低,反之若三角形越不規(guī)則,相應(yīng)極差越大,則該因素對(duì)軸向力影響程度越劇烈。圖5中鉆削速度所構(gòu)成的三角形接近等邊三角形,對(duì)軸向力影響程度最小,鉆頭直徑所構(gòu)成的三角形在水平3處出現(xiàn)明顯尖角,對(duì)軸向力影響程度最大。

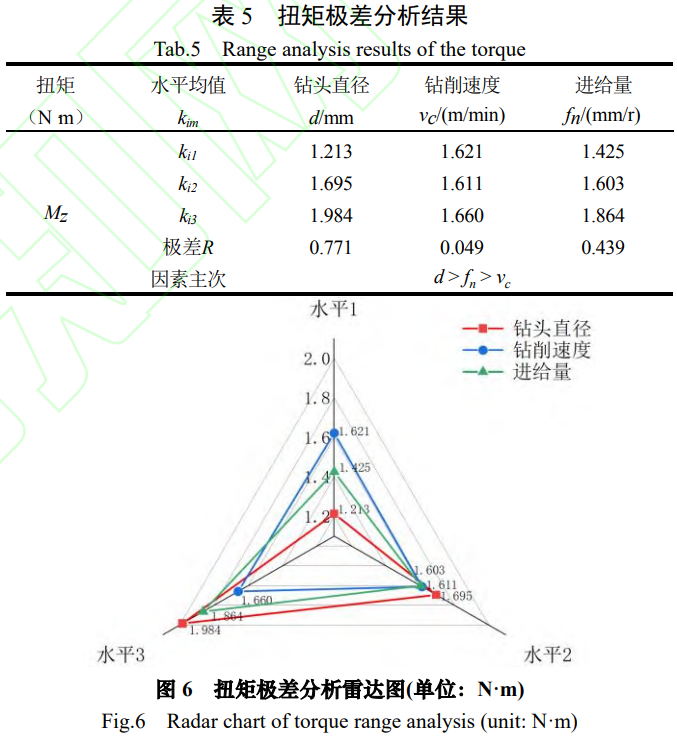

表5所示為扭矩的極差分析結(jié)果,圖6為其雷達(dá)圖。鉆削參數(shù)對(duì)扭矩的影響規(guī)律與軸向力基本一致,鉆削速度對(duì)扭矩影響程度最小,鉆頭直徑對(duì)扭矩影響程度最大。

2.4正交試驗(yàn)方差分析

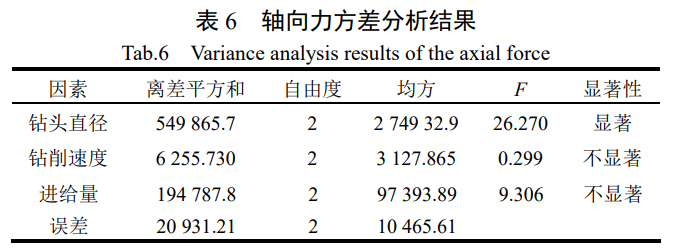

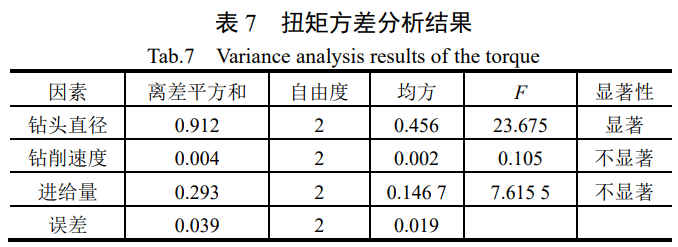

對(duì)表3中試驗(yàn)結(jié)果進(jìn)行方差分析,臨界值F取F0.01(2,2)=99.0,F(xiàn)0.05(2,2)=19.0,對(duì)所得軸向力、扭矩方差分析結(jié)果見表6、表7。

通過表6對(duì)各因素對(duì)軸向力影響的顯著性進(jìn)行分析。鉆頭直徑對(duì)軸向力的影響顯著。雖然進(jìn)給量和鉆削速度的影響均表現(xiàn)為不顯著,但鉆削速度對(duì)軸向力的影響更小,且遠(yuǎn)低于進(jìn)給量的影響。方差分析結(jié)果與極差分析結(jié)果一致。

由表7可得,扭矩方差分析結(jié)果與軸向力結(jié)果相似,鉆頭直徑的變化對(duì)扭矩的影響顯著,進(jìn)給量與鉆削速度的影響不顯著,且鉆削速度對(duì)扭矩的影響更小。方差分析結(jié)果與極差分析結(jié)果一致。

3、鉆削單因素試驗(yàn)及結(jié)果分析

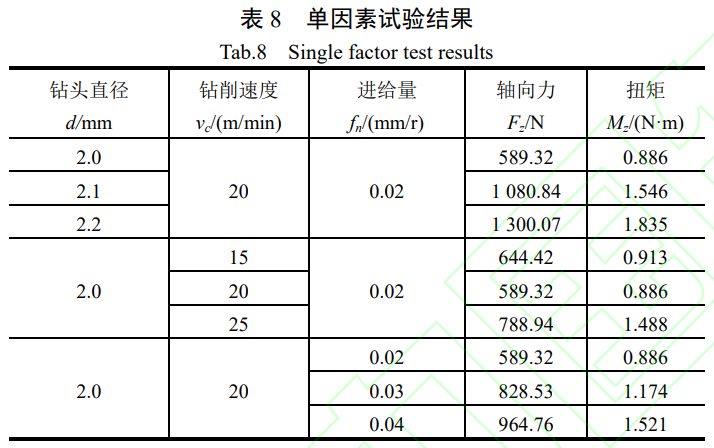

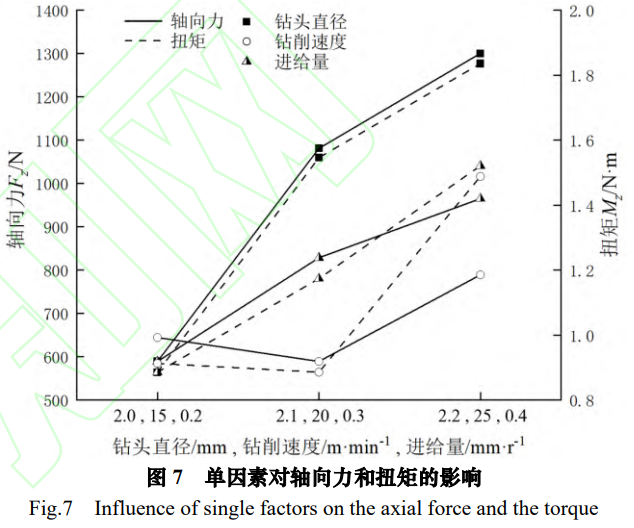

通過單因素試驗(yàn)方法進(jìn)一步研究鉆削參數(shù)對(duì)軸向力及扭矩的影響規(guī)律。由表4、表5、圖5、圖6可明顯看到,鉆頭直徑d=2.0mm,鉆削速度vc=20m/min,進(jìn)給量fn=0.02mm/r時(shí)軸向力及扭矩最低,由此,選取以上水平值作為不變量進(jìn)行單因素試驗(yàn),試驗(yàn)結(jié)果見表8。

由表8繪制的圖7直觀反映了各單因素對(duì)軸向力、扭矩的影響規(guī)律。隨著鉆頭直徑的增大,軸向力和扭矩都呈現(xiàn)增大趨勢(shì),且變化幅度趨勢(shì)一致。鉆頭直徑越大,其橫刃越長,切削層長度增大,切削層面積增大,導(dǎo)致軸向力及扭矩同步上升。

隨著鉆削速度增大,軸向力和扭矩均呈現(xiàn)先減小后增大的變化趨勢(shì)。在鉆削速度為15~20m/min的范圍內(nèi),由于鉆削速度的增加,鉆削溫度升高,使工件與刀具接觸區(qū)域的TC4產(chǎn)生顯著的高溫軟化,TC4在這一鉆削速度范圍內(nèi)產(chǎn)生的加工硬化不明顯,高溫軟化效果可完全沖抵掉了加工硬化效果,材料硬度降低,軸向力及扭矩有所下降。在鉆削速度為20~25m/min范圍內(nèi),雖然隨著切削溫度增加TC4產(chǎn)生的高溫軟化會(huì)進(jìn)一步增加,但由于TC4材料具有較好的耐高溫性能,高溫軟化效果增加并不明顯,而此時(shí)加工硬化會(huì)有明顯增大,高溫軟化的增幅不能完全沖抵掉加工硬化的增幅,表現(xiàn)出軸向力及扭矩有所上升。

進(jìn)給量增加使切削層的寬度增加、面積增大,軸向力增大。同時(shí),切削層寬度增加導(dǎo)致鉆削產(chǎn)生的切屑厚度增大,切屑體積變大,排屑時(shí)切屑與孔壁間的擠壓摩擦力也隨之增大,產(chǎn)生更大的排屑阻力,導(dǎo)致扭矩增加,且增幅高于軸向力增幅。

綜上,采用小鉆頭直徑、較低的進(jìn)給量和適中的鉆削速度可以有效降低TC4小孔鉆削的軸向力和扭矩,減小孔軸心的直線度誤差,提高鉆孔精度。同時(shí),可降低鉆削力和扭矩過大產(chǎn)生的過渡振動(dòng)、鉆頭折斷等風(fēng)險(xiǎn)。通過單因素試驗(yàn)分析可知,鉆削速度vc=20m/min是在研究的參數(shù)范圍內(nèi)鉆削TC4小孔的合適切削速度,此時(shí)軸向力和扭矩均較低,有利于提高鉆孔質(zhì)量。

4、軸向力及扭矩經(jīng)驗(yàn)公式建立

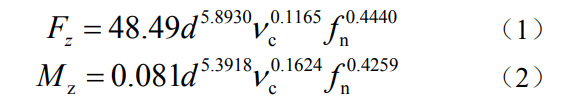

通過正交試驗(yàn)結(jié)果,分別建立TC4鈦合金小孔鉆削軸向力和扭矩的經(jīng)驗(yàn)公式:

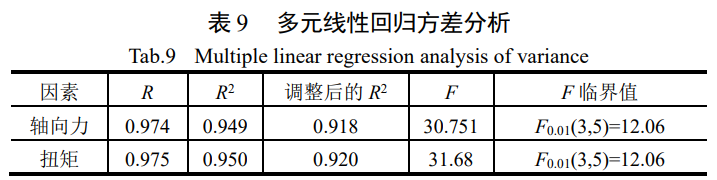

對(duì)經(jīng)驗(yàn)公式進(jìn)行多元回歸分析,結(jié)果見表9。

軸向力及扭矩經(jīng)驗(yàn)公式R2值分別為0.918、0.920,均符合0.9<R2<1的擬合度理論,表明該回歸分析擬合度很高,F(xiàn)0.01(3,5)=12.06,方差計(jì)算結(jié)果中軸向力的F值為30.751,扭矩的F值為31.68,二者皆大于F0.01(3,5)值,證明經(jīng)驗(yàn)公式具有顯著性,與實(shí)際情況吻合度較高,可以運(yùn)用其在實(shí)際加工中進(jìn)行鉆削力的預(yù)測(cè)。

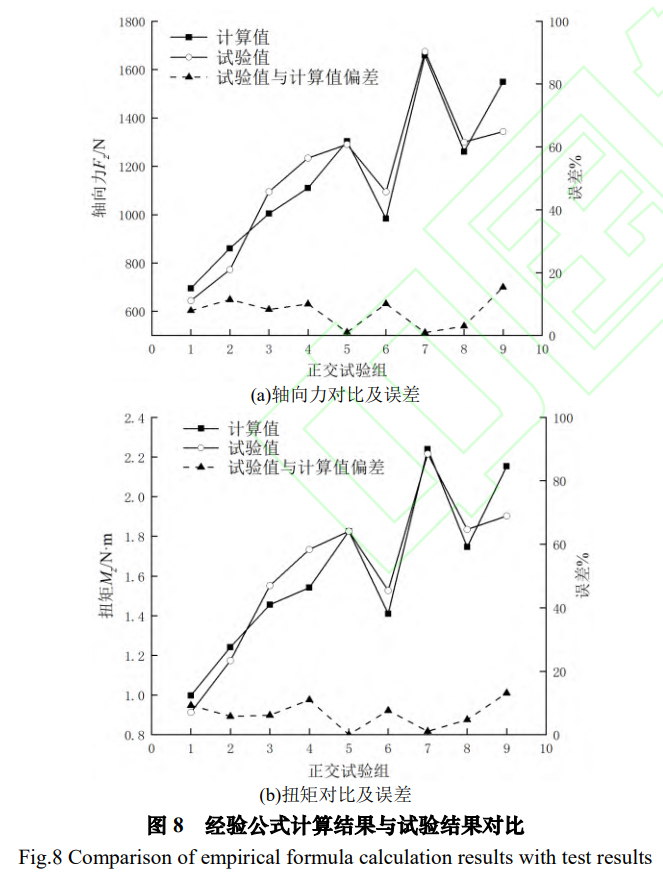

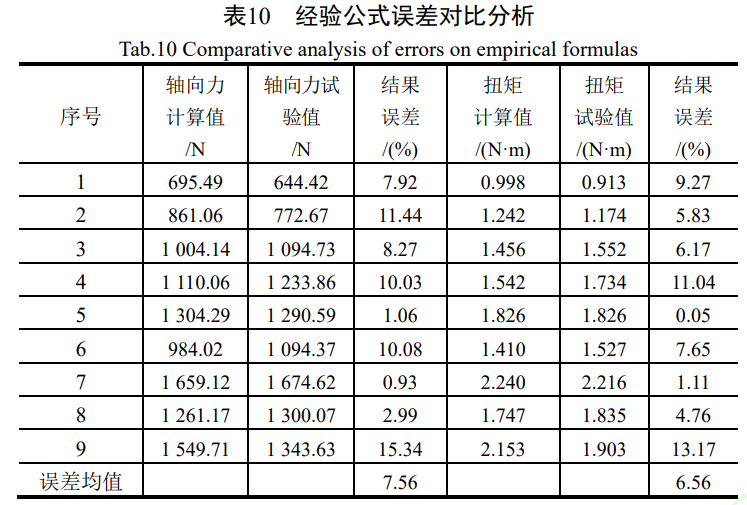

為進(jìn)一步驗(yàn)證經(jīng)驗(yàn)公式的可靠性,把表1所示的切削參數(shù)代入式(1)、式(2)得到軸向力、扭矩的計(jì)算結(jié)果,并與表4的鉆削試驗(yàn)結(jié)果做對(duì)比分析,結(jié)果見表10。

由表10繪制的圖8直觀地反映了經(jīng)驗(yàn)公式計(jì)算結(jié)果的誤差情況,軸向力的最大誤差為15.34%,平均誤差7.56%,扭矩的最大誤差為13.71%,平均誤差6.56%。綜上,經(jīng)驗(yàn)公式平均誤差小于10%,計(jì)算結(jié)果與試驗(yàn)結(jié)果符合度較好,可以用于指導(dǎo)實(shí)際生產(chǎn)。

5、結(jié)語

通過正交試驗(yàn)及單因素試驗(yàn)對(duì)TC4小孔加工鉆削參數(shù)對(duì)鉆削過程中軸向力及扭矩的影響規(guī)律進(jìn)行了研究,得到如下結(jié)論:

(1)鉆削過程中,鉆頭所受軸向力、扭矩與鉆頭直徑、進(jìn)給量呈正相關(guān),在鉆削過程中減小鉆頭直徑、降低進(jìn)給速度、選擇合適的鉆削速度可以有效降低鉆頭軸向力、扭矩,增加小孔鉆削精度。

(2)建立了TC4小孔鉆削軸向力、扭矩的經(jīng)驗(yàn)公式。通過多元線性回歸方差分析和與試驗(yàn)結(jié)果對(duì)比驗(yàn)證,得到經(jīng)驗(yàn)公式精度較好,可用于指導(dǎo)實(shí)際生產(chǎn)。

參考文獻(xiàn)

[1]李蒙,鳳偉中,關(guān)蕾,等. 航空航天緊固件用鈦合金材料綜述[J]. 有色金屬材 料與工程, 2018,39(4):49-53.

[2]HUANG L ,WANG S C ,MA H K, et al. Investigation on fatigue performance and microstructure of split sleeve cold expansion of TC4 holes[J]. Engineering Fracture Mechanics, 2024,311:110587.

[3]王健,葛榮雨,魯緒閣.深孔加工技術(shù)研究綜述[J/OL]. 制造技術(shù)與機(jī)床, 1-13 [2024-12-29].http://kns.cnki.net/kcms/detail/11.3398.th.20241216.1347.017.ht ml.

[4]侯忠海,張光德,杜濤. 高強(qiáng)鈦合金小直徑深孔加工工藝[J]. 制造技術(shù)與機(jī)床, 2014(6):60-64.

[5]陳怡晴,王曉強(qiáng),田英健,等.CFRP/鈦合金疊層材料鉆削研究進(jìn)展[J/OL].機(jī)械 科學(xué)與技術(shù) ,1-12[2024-12-29].https://doi.org/10.13433/j.cnki.1003-8728.202 40106.

[6]BIERMANN D, BLEICHER F, HEISEL U, et al. Deep hole drilling[J]. CIRP Annals, 2018, 67:673-694.

[7]FENG Y ,WANG H X,ZHANG M , et al. Experimental research on hole wall integrity of TiBw/TC4 based on ultrasonic vibration assisted drilling[J]. International Journal of Precision Engineering and Manufacturing, 2020,21(5): 1-12.

[8]韓曉蘭,王凱,劉戰(zhàn)鋒,等. 大長徑比無氧銅深孔鉆削工藝參數(shù)多目標(biāo)優(yōu)化[J]. 制造技術(shù)與機(jī)床, 2025(3):112-118.

[9]KODAMA H ,OKUDA K ,YAMAGUCHI T. Experimental research on small-diameter deephole drilling of austenite stainless steel[J]. Materials Science Forum, 2016,874:481-486.

[10]馮亞洲,黃帥澎,劉雁蜀,等.TA15 鈦合金深孔鉆削試驗(yàn)研究[J].制造技術(shù)與 機(jī)床,2022(2):39-42.

[11]WEI Y ,AN Q ,MING W , et al. Effect of drilling parameters and tool geometry on drilling performance in drilling carbon fiber–reinforced plastic/titanium alloy stacks[J]. Advances in Mechanical Engineering, 2016,8(9):168781

[12]蔡榮賓,梁志強(qiáng),陳銳,等.航空噴嘴 9Cr18Mo 小孔鉆削刀具結(jié)構(gòu)與工藝參數(shù) 優(yōu)化[J].組合機(jī)床與自動(dòng)化加工技術(shù),2022(2):115-120.

[13]Jia B H ,Feng Y ,Wang X Y, et al.Research on the drilling micromechanical properties of TiBW/TC4 composites based on drilling force and temperature analysis[J].The International Journal of Advanced Manufacturing Technology, 2019,104(11):931-941.

[14]朱卓志,鄭雷,徐蘇柏,等.GFRP 旋轉(zhuǎn)超聲套孔加工軸向力試驗(yàn)研究[J].制造 技術(shù)與機(jī)床,2022(4):63-68.

第一作者:那春雨,女,1999 年生,碩士研究生, 研究方向?yàn)殡y加工材料與復(fù)合材料高效精密加工。E-mail:2275964142@qq.com 通信作者:姜增輝,男,1971 年生,工學(xué)博士,教 授,主要研究方向?yàn)橄冗M(jìn)制造技術(shù)、高效切削加工技術(shù)。E-mail:jzh1022@163.com

tag標(biāo)簽:TC4鈦合金