發(fā)布日期:2025-5-9 11:15:17

1、引言

損傷容限評(píng)估方法已成為航空發(fā)動(dòng)機(jī)壽命限制件的設(shè)計(jì)與服役管理的核心內(nèi)容,其中轉(zhuǎn)子部件裂紋擴(kuò)展壽命的準(zhǔn)確預(yù)測(cè)是損傷容限評(píng)估的關(guān)鍵環(huán)節(jié)[1-3]。與標(biāo)準(zhǔn)緊湊拉伸(CT)試樣中的穿透型初始裂紋不同,轉(zhuǎn)子壽命限制件的初始裂紋往往萌生于機(jī)械加工導(dǎo)致的表面缺陷或者冶金過(guò)程引入的內(nèi)部缺陷,具有一定的三維形貌特征。對(duì)于發(fā)動(dòng)機(jī)輪盤中的典型半圓形埋入表面裂紋,從裂紋前緣與輪盤表面的交點(diǎn)到裂紋前緣最深點(diǎn),應(yīng)力狀態(tài)由近平面應(yīng)力狀態(tài)逐漸轉(zhuǎn)變?yōu)榻矫鎽?yīng)變狀態(tài),而這種裂紋前緣不同位置應(yīng)力狀態(tài)的不同,會(huì)引起裂紋尖端微小區(qū)域約束效應(yīng)(又稱拘束度)的不同,進(jìn)而導(dǎo)致裂紋擴(kuò)展有效驅(qū)動(dòng)力不同[4-7]。在分析表面疲勞裂紋擴(kuò)展問(wèn)題時(shí),考慮裂紋前緣不同位置的三維約束效應(yīng)可以建立更為準(zhǔn)確的裂紋擴(kuò)展模型,進(jìn)而評(píng)估轉(zhuǎn)子壽命限制件的損傷容限性能,支撐發(fā)動(dòng)機(jī)安全設(shè)計(jì)與服役管理。

求解裂尖約束效應(yīng)的基礎(chǔ)是建立能夠準(zhǔn)確描述裂尖應(yīng)力應(yīng)變場(chǎng)分布的方法。基于線彈性條件下的裂尖區(qū)域應(yīng)力強(qiáng)度因子K場(chǎng)或彈塑性條件下裂尖HRR(Hutchinson-RiceRosengreen)解,學(xué)者們提出了包括K-T、J-Q、K-T-Tz、J-T、J-A2、J-Q-Tz等雙參數(shù)、三參數(shù)描述方法[8-12]。Williams等[13]首先建立了裂尖應(yīng)力場(chǎng)K-T雙參數(shù)描述,使用非奇異T應(yīng)力提高K的描述精度,并反映面內(nèi)約束,O'Dowd等使用Q參數(shù)來(lái)反映彈塑性條件下裂紋面內(nèi)的約束效應(yīng)[14]。在描述面內(nèi)約束的T、Q參數(shù)基礎(chǔ)上,郭萬(wàn)林[15]引入了離面約束因子Tz表征面外約束效應(yīng),以更全面反映三維裂紋體尖端的應(yīng)力狀態(tài)。于培師等[16-17]分析了不同構(gòu)件的角裂紋、表面裂紋等三維裂紋前緣不同位置處的Tz分布,并提出將裂紋前緣的Tz分布等效為不同厚度板內(nèi)中心穿透裂紋前緣的Tz分布。趙軍華等[18]基于Tz提出考慮面外約束的K-Tz雙參數(shù)理論。為了結(jié)合面內(nèi)約束和面外約束的影響,郭萬(wàn)林等[19]進(jìn)一步提出了K-T-Tz、J-Q-Tz等三參數(shù)理論描述裂紋前緣三維應(yīng)力場(chǎng),并通過(guò)對(duì)比K-T、J-Q分析結(jié)果,指出三參數(shù)理論能更準(zhǔn)確地解釋三維應(yīng)力場(chǎng)。

鑒于三參數(shù)方法對(duì)裂尖應(yīng)力場(chǎng)描述的復(fù)雜性,一種思路是構(gòu)建一個(gè)綜合性參數(shù)作為約束效應(yīng)的表征參數(shù),Mostafavi等[20]使用當(dāng)前裂尖塑性區(qū)的面積與高約束作用下裂尖塑性區(qū)面積比值φ來(lái)表征裂尖約束效應(yīng),該參數(shù)不適用于大范圍屈服情況。楊杰等[21]提出了一個(gè)基于裂尖等效塑性應(yīng)變面積的統(tǒng)一約束因子,綜合反映裂尖面內(nèi)和面外的約束效應(yīng)。考慮到塑性應(yīng)變面積計(jì)算的復(fù)雜性,徐建勇等[22]進(jìn)一步使用裂尖張開(kāi)位移比值作為綜合約束因子。然而上述研究多用于裂紋體的斷裂韌性研究,針對(duì)不同約束作用下的裂紋擴(kuò)展研究,Newman[23]首先在條帶屈服模型基礎(chǔ)上引入裂尖約束因子,將其定義為最大主應(yīng)力與屈服應(yīng)力之比,指出金屬材料平面應(yīng)力和平面應(yīng)變狀態(tài)下的約束因子分別為1和3。Machniewicz等[24]指出,裂紋張開(kāi)時(shí)裂尖前方塑性區(qū)內(nèi)不同位置的約束因子呈拋物線型分布。Newman等[25]通過(guò)數(shù)學(xué)處理給出了裂尖前方平均約束因子,指出其會(huì)隨裂紋加載情況、裂紋體厚度和裂尖塑性區(qū)大小發(fā)生變化。Daniewicz[4]使用應(yīng)力強(qiáng)度因子切片合成方法近似計(jì)算三維表面裂紋的裂紋面位移和裂尖塑性區(qū)尺寸。郭萬(wàn)林等[26]、Wang等[27]和McMaster等[28]分別給出了約束因子的經(jīng)驗(yàn)公式。吳連生等[29]、許磊[30]、周斌[31]利用約束因子預(yù)測(cè)了不同厚度穿透裂紋和表面裂紋的裂紋擴(kuò)展速率。這些模型或者求解復(fù)雜或者需要基于試驗(yàn)數(shù)據(jù)擬合,如何快速、準(zhǔn)確計(jì)算不同載荷和厚度下的裂尖三維約束因子,成為裂紋擴(kuò)展預(yù)測(cè)的關(guān)鍵因素之一。

隨著有限元技術(shù)的不斷發(fā)展,結(jié)合數(shù)據(jù)分析程序進(jìn)行聯(lián)合仿真,為三維裂紋前緣不同位置處拉伸塑性區(qū)和變約束因子的計(jì)算提供了有力手段。本文將采用Newman提出的約束因子描述裂紋前緣約束程度,以TC4鈦合金表面裂紋小尺寸試樣為研究對(duì)象,構(gòu)建裂紋前緣不同位置約束因子快速計(jì)算方法,獲得約束因子隨外加載荷、裂紋尺寸以及裂紋形狀的變化規(guī)律,并與傳統(tǒng)的計(jì)算模型進(jìn)行對(duì)比。

2、分析方法

2.1表面裂紋試樣有限元模型

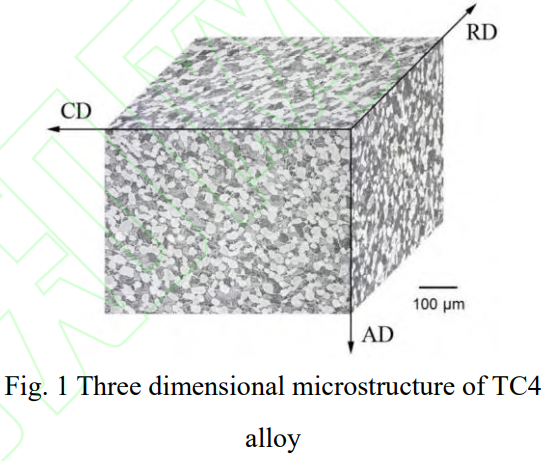

本文所研究材料為直接從發(fā)動(dòng)機(jī)風(fēng)扇盤中心孔區(qū)域取樣的TC4鈦合金。為確保該材料的各項(xiàng)同性特征,為后續(xù)三維約束因子計(jì)算提供支撐,從周向(CD)、徑向(RD)和軸向(AD)三個(gè)方向分別取樣,并進(jìn)行金相分析、硬度測(cè)試和拉伸試驗(yàn)。圖1給出了TC4合金的三維顯微組織,各方向上均呈現(xiàn)出典型等軸組織特征,平均晶粒尺寸分別為21.6μm、21.8μm和23.1μm,基本一致。三個(gè)方向維氏硬度測(cè)量結(jié)果分別為316HV、324HV和321HV,呈現(xiàn)出與組織一樣的均勻性特征[32]。

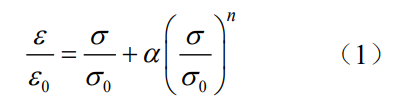

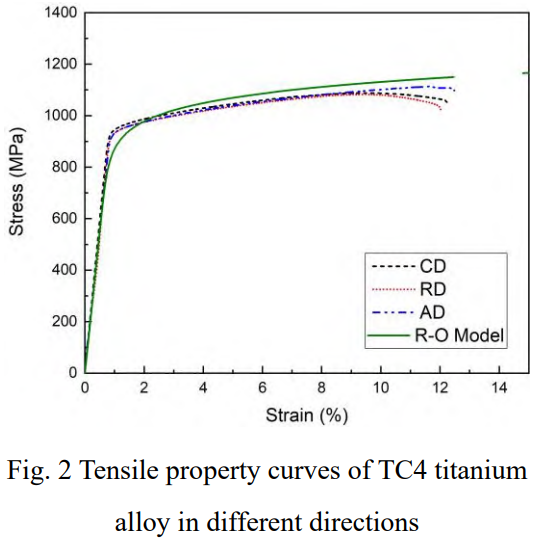

圖2為TC4鈦合金三個(gè)方向的拉伸曲線,三個(gè)方向拉伸性能差異較小,結(jié)合組織和硬度測(cè)試結(jié)果,表明本研究所用TC4鈦合金材料具有各向同性特征,為后續(xù)表面裂紋三維彈塑性應(yīng)力場(chǎng)分析和約束因子計(jì)算提供了支撐。采用彈塑性Ramberg-Osgood模型描述拉伸曲線:

式中,ε0=σ0/E,屈服強(qiáng)度σ0=960MPa,彈性模量E=110GPa,參數(shù)α=0.227,n=14.33。

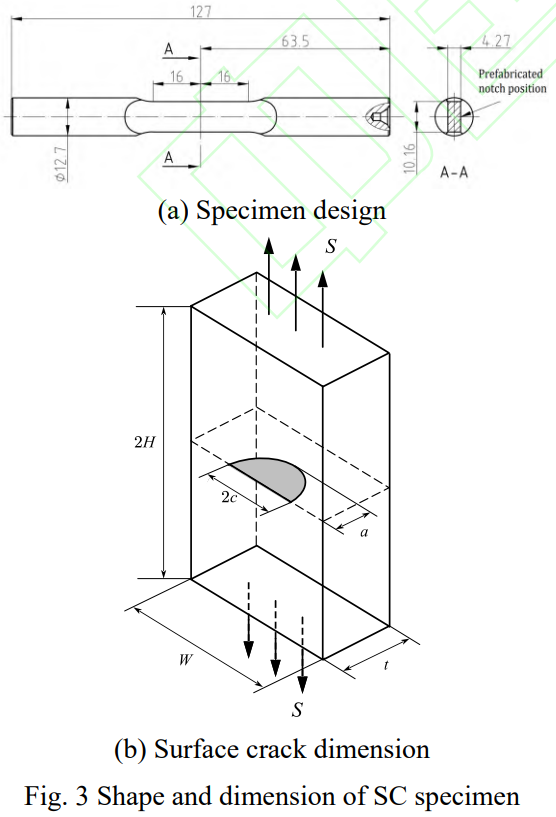

參考文獻(xiàn)[33]中表面裂紋(surfacecrack,SC)試樣尺寸并考慮疲勞試驗(yàn)機(jī)實(shí)際夾持要求,設(shè)計(jì)圖3所示SC試樣,其中夾持段為Φ12.7mm圓棒,標(biāo)距段為43.38mm2的矩形截面。在標(biāo)距段中間位置置入表面裂紋如圖3(b)所示,其中半軸長(zhǎng)分別為a和c,試樣厚度為t,遠(yuǎn)端外加應(yīng)力為S。考慮到試樣對(duì)稱性,選取試樣中段的1/4部分進(jìn)行有限元建模,并保證加載面和邊界條件不影響表面裂紋周圍應(yīng)力場(chǎng)。

保持試樣尺寸不變,設(shè)定不同的裂紋深度比a/t、裂紋半軸比a/c以及加載應(yīng)力S/σ0,以研究不同裂紋尺寸、形狀以及外加載荷水平下的約束效應(yīng),具體取值如下:a/t=0.05,0.1,0.2,0.4,0.6;a/c=0.75,0.9,1,1.1,1.25,1.4,1.55;S/σ0=0.45,0.5,0.54,0.59。對(duì)上述參數(shù)進(jìn)行組合計(jì)算,累積共5×7×4=140個(gè)算例。

2.2自適應(yīng)程序化網(wǎng)格生成方法

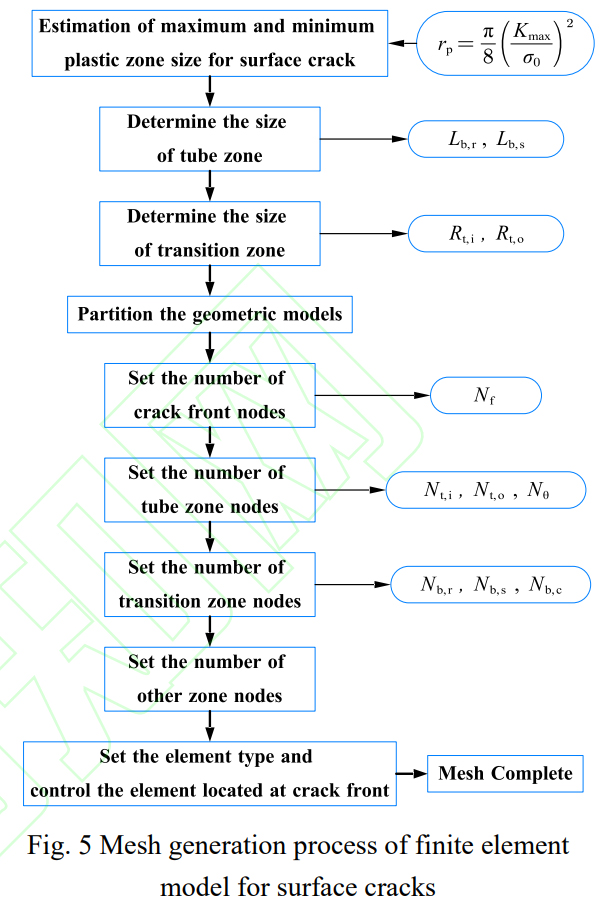

考慮到算例較多,建立自適應(yīng)程序化表面裂紋試樣單元設(shè)置和網(wǎng)格劃分流程,實(shí)現(xiàn)不同算例網(wǎng)格模型的快速構(gòu)建,具體步驟為:

(1)求解表面裂紋應(yīng)力強(qiáng)度因子Kmax。利用公式(2)估算表面裂紋在表面點(diǎn)和最深點(diǎn)處裂紋面內(nèi)的塑性區(qū)尺寸rp,其中表面點(diǎn)和最深點(diǎn)處的約束因子α分別取為1和3。

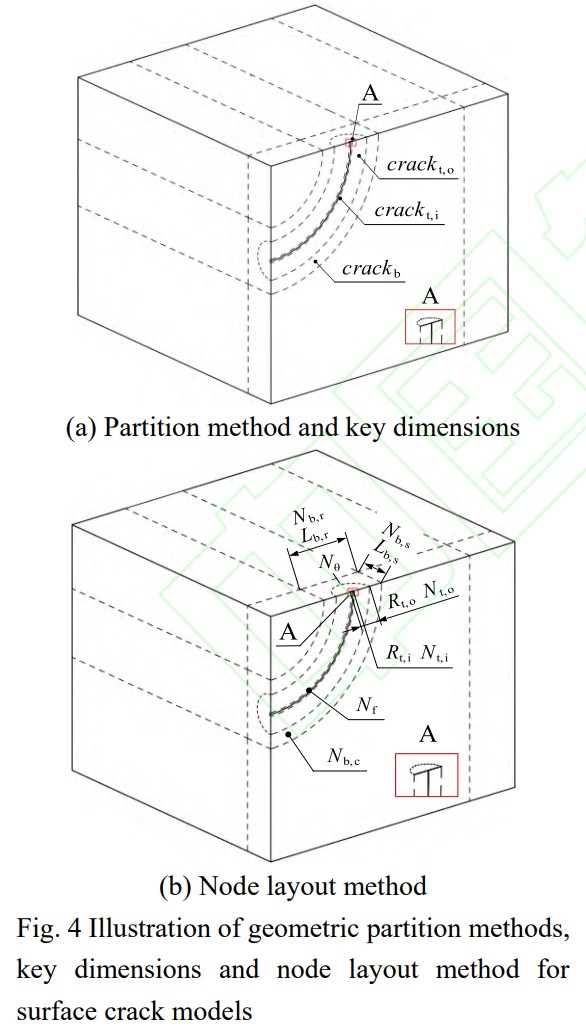

(2)將裂紋前緣線周圍空間分割為管狀區(qū)域以便于網(wǎng)格劃分。將該管狀區(qū)域分為內(nèi)管狀域crackt,i和外管狀域crackt,o,對(duì)應(yīng)的半徑分別為Rt,i和Rt,o。對(duì)Rt,i和Rt,o進(jìn)行賦值使得裂紋前緣最小塑性區(qū)尺寸rp,min≥Rt,i且最大塑性區(qū)尺寸rp,max≤Rt,o。

(3)在管狀域外圍劃分過(guò)渡域crackb作為網(wǎng)格過(guò)渡區(qū)域。設(shè)定該過(guò)渡域的截面尺寸為L(zhǎng)b,r≈2Rt,o,Lbox,s≈2Rt,o。

(4)按上述方法和尺寸要求,對(duì)含表面裂紋的幾何模型進(jìn)行分割,分割后的實(shí)體均可劃分六面體網(wǎng)格。含表面裂紋幾何模型的分割方式、局部關(guān)鍵尺寸如圖4(a)所示。

(5)設(shè)定裂紋前緣節(jié)點(diǎn)數(shù)Nf和過(guò)渡域crackb外側(cè)節(jié)點(diǎn)數(shù)Nb,c。為了保證過(guò)渡域中網(wǎng)格從裂紋前緣一側(cè)到無(wú)裂紋一側(cè)能夠順利過(guò)渡,一般設(shè)定Nb,c=Nf/3。

(6)設(shè)定內(nèi)管狀域crackt,i和外管狀域crackt,o的截面徑向節(jié)點(diǎn)數(shù)目Nt,i和Nt,o,以及周向節(jié)點(diǎn)數(shù)目Nθ,以保證塑性區(qū)有足夠的網(wǎng)格數(shù)。同時(shí)為了確定合適的網(wǎng)格尺寸以保證計(jì)算結(jié)果的準(zhǔn)確性,對(duì)裂尖前方不同網(wǎng)格密度的有限元模型進(jìn)行多次試算發(fā)現(xiàn),當(dāng)裂尖前方塑性區(qū)內(nèi)網(wǎng)格數(shù)目在10個(gè)以上時(shí),最終計(jì)算的約束因子數(shù)值變化在1%以內(nèi),該結(jié)果與Daniewicz等[34]研究一致。本文設(shè)定周向節(jié)點(diǎn)數(shù)Nθ=16,確保塑性區(qū)內(nèi)至少包含10個(gè)單元。

(7)利用管狀域截面徑向和周向結(jié)點(diǎn)進(jìn)行管狀域截面的網(wǎng)格劃分,然后通過(guò)掃掠方式沿裂紋前緣曲線實(shí)現(xiàn)裂紋前緣方向管狀域的整體網(wǎng)格劃分。截面網(wǎng)格與裂紋前緣曲線垂直,保證每個(gè)裂紋前緣位置處截面網(wǎng)格均為圍繞裂紋尖端的同心環(huán)形分布。

(8)設(shè)定過(guò)渡域crackb的截面節(jié)點(diǎn)數(shù)分別為Nb,r≈8,Nb,s≈4,合理設(shè)定其余實(shí)體的網(wǎng)格節(jié)點(diǎn)數(shù)以保證單元尺寸過(guò)渡平順。

(9)使用六面體二次減縮積分單元對(duì)全部有限元實(shí)體進(jìn)行網(wǎng)格劃分,保證網(wǎng)格質(zhì)量滿足彈塑性分析要求。將與裂紋前緣相連的單元面坍縮為裂紋前緣上的線段,坍縮到同一位置的節(jié)點(diǎn)并不會(huì)縮并為一個(gè)節(jié)點(diǎn),在后續(xù)加載過(guò)程中各節(jié)點(diǎn)仍可自由移動(dòng)。這樣處理能近似取得裂紋前緣接觸單元內(nèi)應(yīng)變r(jià)-1的漸近趨勢(shì)。圖5給出了表面裂紋試樣程序化網(wǎng)格劃分流程。

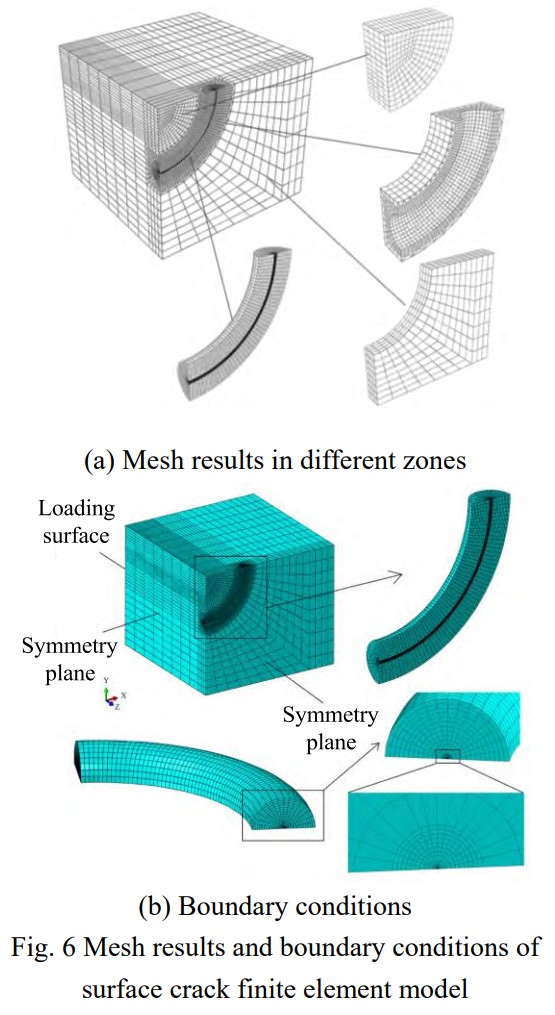

通過(guò)Abaquspythonscript前處理腳本對(duì)所有表面裂紋算例進(jìn)行網(wǎng)格劃分。圖6(a)為表面裂紋不同區(qū)域網(wǎng)格劃分情況,可見(jiàn)所有區(qū)域均可由六面體單元組成,網(wǎng)格由裂紋區(qū)的密集分布逐漸過(guò)渡到試樣表面的相對(duì)稀疏狀態(tài)。圖6(b)給出了最終的網(wǎng)格模型和邊界條件,在模型端面施加軸向拉伸載荷,在對(duì)稱面施加對(duì)稱邊界條件。

2.3裂紋前緣三維約束因子計(jì)算

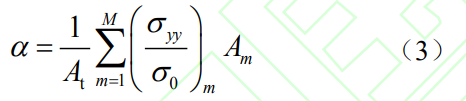

在Newman等基于條帶屈服模型的約束效應(yīng)研究中,約束因子α通常基于三維彈塑性有限元分析的裂尖塑性區(qū)內(nèi)應(yīng)力分布進(jìn)行求解。對(duì)于表面裂紋前緣任意一點(diǎn),將該點(diǎn)裂尖塑性區(qū)內(nèi)不同位置處垂直于裂紋面的拉伸應(yīng)力σyy與屈服強(qiáng)度σ0比值進(jìn)行平均,即得到約束因子α:

式中,m為裂紋前緣塑性區(qū)中單元編號(hào),M為塑性區(qū)內(nèi)單元總數(shù)目,(σyy/σ0)m是塑性區(qū)內(nèi)裂紋面法向拉伸應(yīng)力與屈服應(yīng)力的比值,Am是單元m的面積,At是塑性區(qū)中所有單元的總面積。圖7給出了約束因子α的計(jì)算示意圖。

利用公式(3)對(duì)裂紋前緣不同位置的塑性區(qū)約束因子α進(jìn)行計(jì)算。考慮到計(jì)算過(guò)程復(fù)雜且算例數(shù)量較大,通過(guò)編制Abaquspythonscript后處理腳本實(shí)現(xiàn)上述計(jì)算過(guò)程。裂紋前緣不同位置使用歸一化弧度φ表示,φ從0到1表示裂紋前緣從一側(cè)與試樣表面交點(diǎn)位置到另一側(cè)與試樣表面交點(diǎn)位置,φ=0.5表示裂尖前緣位于試樣內(nèi)部最深位置。

3、結(jié)果與討論

3.1表面裂紋前緣應(yīng)力分布

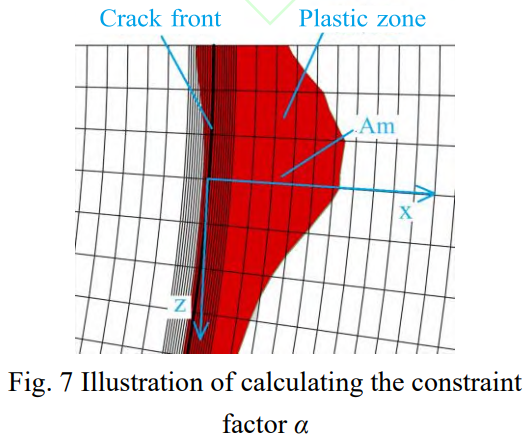

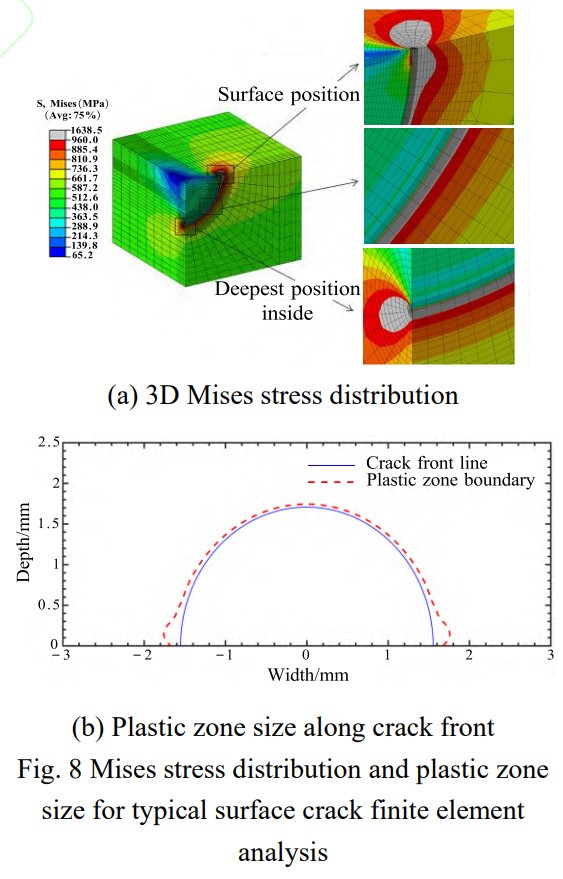

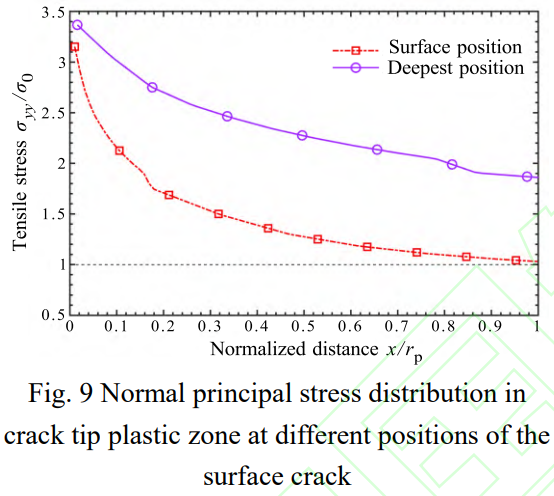

圖8(a)為典型載荷下表面裂紋前緣彈塑性有限元分析結(jié)果,圖中灰白顏色區(qū)域表示裂尖塑性區(qū),塑性區(qū)內(nèi)至少包含10個(gè)單元,驗(yàn)證了程序化網(wǎng)格劃分方法的有效性。裂尖塑性區(qū)呈現(xiàn)出試樣表面位置尺寸大、內(nèi)部位置尺寸小的特點(diǎn)。為進(jìn)一步深入分析,提取裂紋前緣裂紋面上塑性區(qū)的邊界,與裂紋前緣一同繪制,如圖8(b)所示。從圖中可見(jiàn),裂紋面內(nèi)裂尖塑性區(qū)尺寸在試樣淺表層處達(dá)到最大,最外層表面處的塑性區(qū)尺寸略低于淺表層處尺寸;隨著裂紋前緣深度的增加,裂紋面內(nèi)塑性區(qū)尺寸迅速減少并逐漸穩(wěn)定,在最深點(diǎn)處達(dá)到最小尺寸。

為了研究表面位置和內(nèi)部最深處裂紋前緣裂尖應(yīng)力場(chǎng),提取相應(yīng)位置塑性區(qū)內(nèi)裂紋面拉伸應(yīng)力σyy/σ0隨到裂尖距離的分布曲線,如圖9所示。為便于比較,到裂尖距離通過(guò)相應(yīng)位置的塑性區(qū)尺寸rp進(jìn)行歸一化處理。圖中可見(jiàn),表面和內(nèi)部最深處裂紋前緣裂紋面上的拉伸應(yīng)力隨到裂尖距離的增大均呈拋物線型分布,與Machniewicz等[24]研究結(jié)果一致。內(nèi)部最深處裂尖塑性區(qū)內(nèi)的拉伸應(yīng)力整體均大于表面位置裂尖塑性區(qū)內(nèi)拉伸應(yīng)力且下降趨勢(shì)更為緩慢,這是裂紋前緣不同位置約束作用不同導(dǎo)致的結(jié)果。

3.2表面裂紋前緣三維約束因子

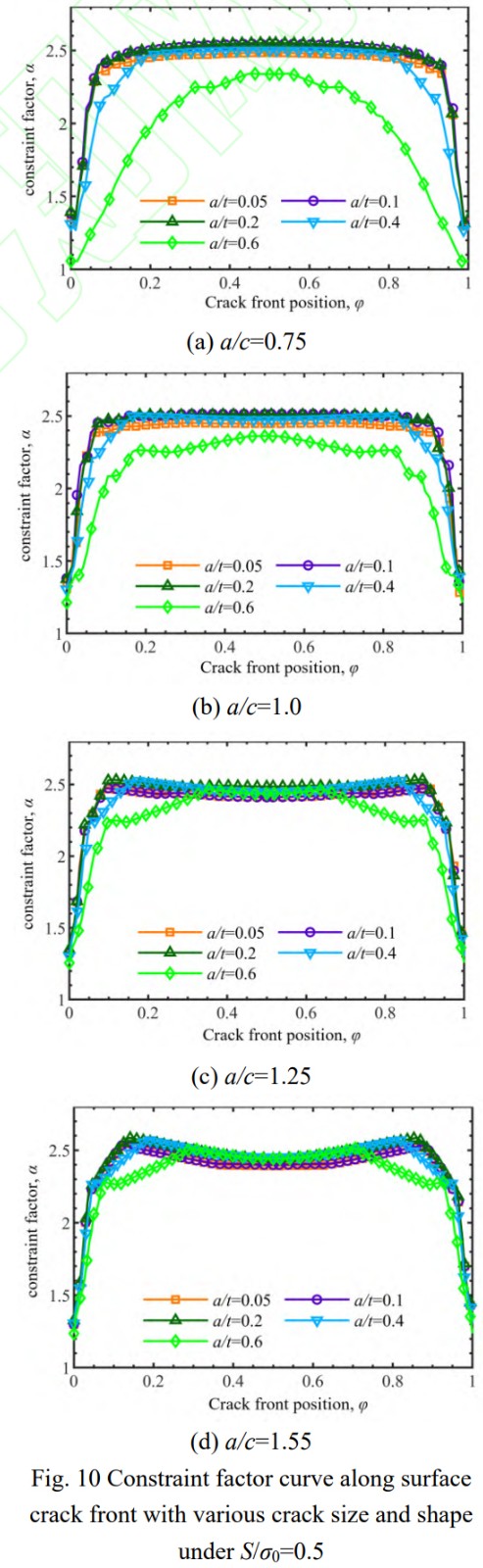

圖10給出了遠(yuǎn)場(chǎng)應(yīng)力S/σ0=0.5情況下,4種裂紋形狀(半軸比a/c=0.75,1.0,1.25,1.55),5種裂紋尺寸(裂紋厚度比a/t=0.05,0.1,0.2,0.4,0.6)表面裂紋前緣不同位置約束因子α分布情況。從圖中可以看出,α隨著裂紋前緣的位置變化近似呈“倒U型”,表面點(diǎn)處α數(shù)值在1.25左右,接近于平面應(yīng)力狀態(tài)。隨著裂紋前緣位置遠(yuǎn)離試樣表面,α迅速增大進(jìn)而趨向穩(wěn)定,最深處α數(shù)值在2.5左右,接近平面應(yīng)變狀態(tài)。相同裂紋形狀a/c下,當(dāng)裂紋相對(duì)尺寸a/t從0.05增大到0.4時(shí),表面和最深處α變化相對(duì)較小,淺表層處則有較為明顯的下降;當(dāng)a/t繼續(xù)增大到0.6時(shí),裂紋前緣不同位置處α均出現(xiàn)明顯下降。此時(shí)裂紋尺寸已大于試樣截面厚度一半,試樣整體約束作用顯著減小,進(jìn)而導(dǎo)致α整體下降。相同裂紋尺寸-試樣厚度比a/t下,當(dāng)半軸比a/c從0.75增大到1.55時(shí),α整體變化不大,可見(jiàn)約束因子主要受表面裂紋深度方向最大尺寸影響。

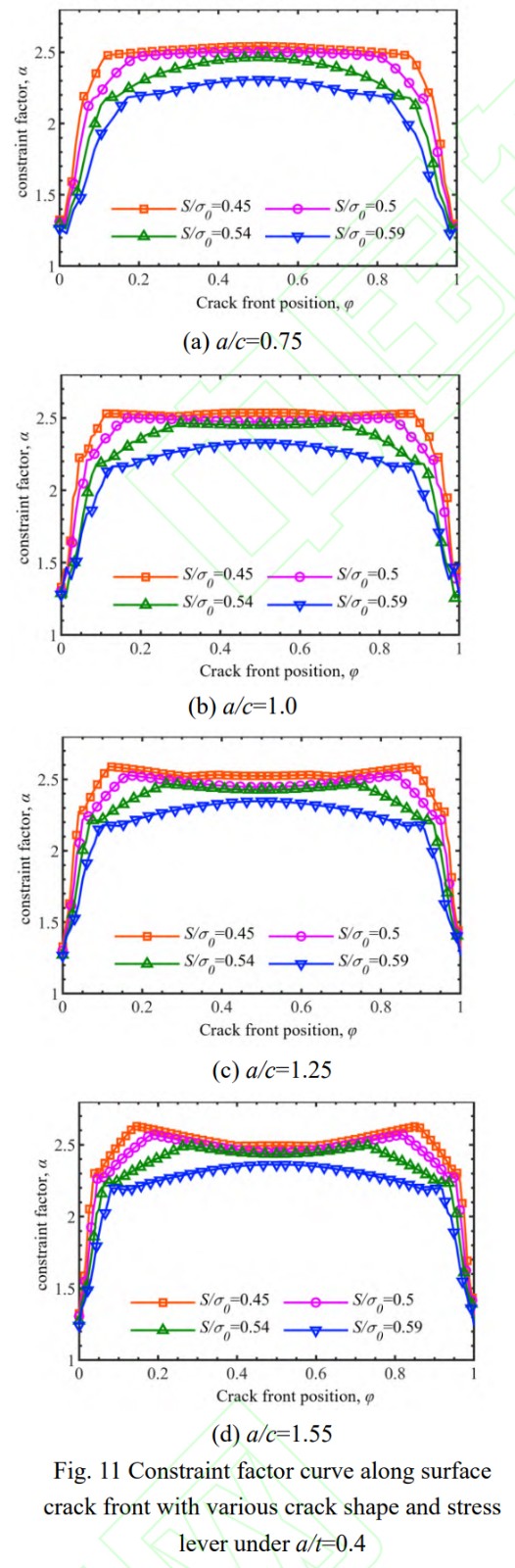

圖11為裂紋相對(duì)尺寸a/t=0.4時(shí),不同應(yīng)力水平下(S/σ0=0.45,0.5,0.54,0.59),4種裂紋形狀(半軸比a/c=0.75,1.0,1.25,1.55)表面裂紋前緣不同位置約束因子分布情況。圖中可知,固定裂紋尺寸和形狀,隨著外加應(yīng)力水平的增大,表面點(diǎn)處α基本保持不變而最深點(diǎn)處的α有較為明顯的下降。此外,半軸比a/c=1.55情況下α隨載荷增大的下降幅度要小于半軸比a/c=0.75的情況。當(dāng)裂紋相對(duì)尺寸a/t保持不變時(shí),a/c越大表示裂紋表面長(zhǎng)度越小;可見(jiàn),裂紋尺寸較小時(shí),α對(duì)載荷變化更不敏感。

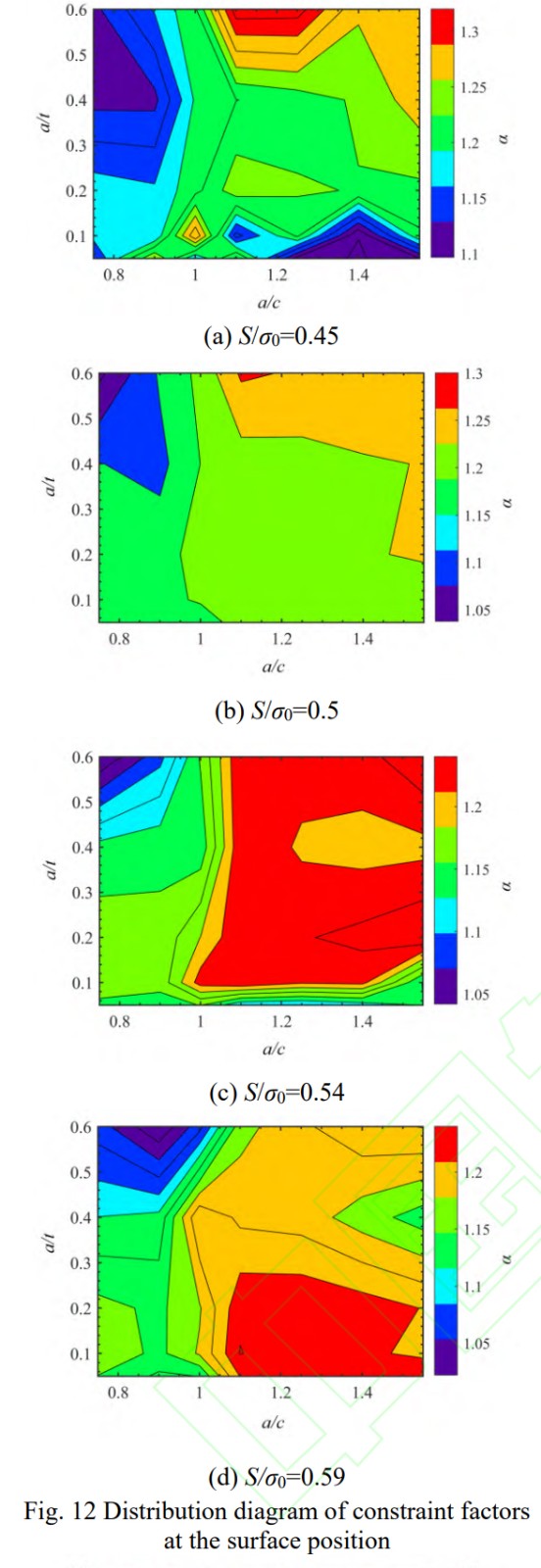

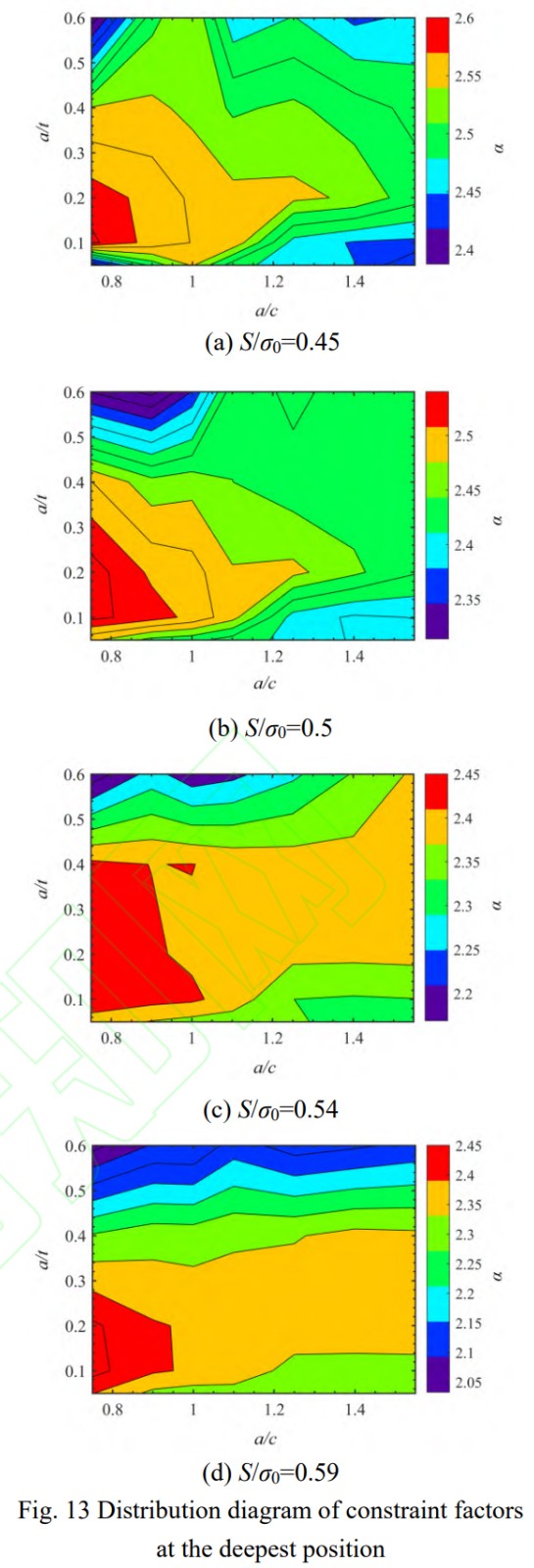

針對(duì)典型尺寸、形狀和應(yīng)力水平下的表面裂紋,分別提取表面位置和最深位置處的裂紋前緣α,繪制等值圖如圖12和圖13所示。對(duì)比兩圖可以發(fā)現(xiàn),最深點(diǎn)處α隨裂紋尺寸和裂紋形狀變化的分布規(guī)律在不同加載水平下基本一致,最大值均分布在a/t=0.15,a/c=0.8附近;而表面點(diǎn)處α隨裂紋尺寸和裂紋形狀變化的分布規(guī)律在不同加載水平下有明顯差異:載荷水平較小時(shí),α最大值出現(xiàn)在a/t=0.6,a/c=1.2附近;載荷水平較大時(shí),α最大值出現(xiàn)在a/t=0.1,a/c=1.3附近。

3.3適用性分析

為分析本文提出的約束因子計(jì)算方法的適用性,與Guo方法進(jìn)行對(duì)比研究。Guo等[26]將有限厚板穿透裂紋中約束因子α的數(shù)值解與歸一化的平面應(yīng)力裂尖塑性區(qū)尺寸rp0/t相聯(lián)系,給出了約束因子計(jì)算公式:

式中,rp0為加載時(shí)裂紋前緣裂紋面上塑性區(qū)尺寸,t為試樣厚度,ν為材料泊松比。進(jìn)一步地,于培師等[16-17]基于離面約束等效原則,通過(guò)表面裂紋前緣任一點(diǎn)處的離面約束參數(shù)Tz與厚度為Beq的中心穿透直裂紋厚度方向平均離面約束參數(shù)Tz相同的原則,將表面裂紋前緣上任一點(diǎn)處的約束狀態(tài)等效為一定厚度的中心穿透裂紋約束狀態(tài)。經(jīng)過(guò)系統(tǒng)分析表面裂紋前緣不同位置處Tz的分布,得到裂紋前緣線上弧度為φ的位置處等效厚度的擬合公式:

聯(lián)合式(4)~式(9),可以求得表面裂紋前緣上不同位置處的約束因子α值。

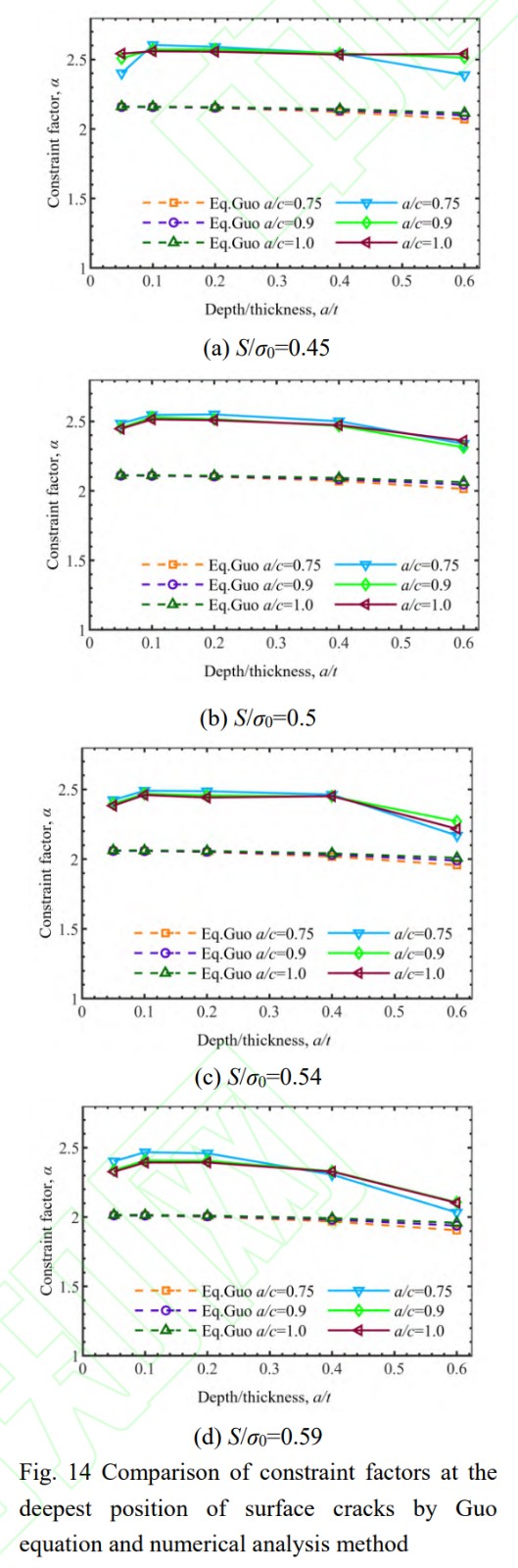

圖14給出了使用本文三維有限元分析方法得到的表面裂紋前緣最深點(diǎn)處約束因子與Guo方法計(jì)算的約束因子對(duì)比結(jié)果。

可以看到,Guo方法計(jì)算結(jié)果和本文有限元分析結(jié)果均能反映表面裂紋最深點(diǎn)處約束因子隨著載荷水平以及裂紋尺寸的增加總體呈減小趨勢(shì)。但Guo方法計(jì)算的約束因子值較本文有限元分析結(jié)果偏小,且隨a/t和a/c的變化趨勢(shì)不如本文有限元分析結(jié)果顯著。這可能是由于Guo方法通過(guò)厚度等效以及數(shù)據(jù)擬合等手段獲得了計(jì)算方程,存在一定的平均效果,而有限元數(shù)值仿真更能反映局部應(yīng)力、裂紋形狀以及材料特性的影響。此外,針對(duì)本文數(shù)值分析中出現(xiàn)了a/t較小時(shí)約束因子先增大在降低的現(xiàn)象,而Guo方法結(jié)果變化趨勢(shì)不明顯,說(shuō)明本文方法能夠更好地反映表面裂紋尺寸和形狀綜合作用的影響。

針對(duì)表面位置處的約束因子,Guo方法根據(jù)式(7)和式(9)可以得到此處等效厚度Beq趨近0,因此約束因子α趨近1。而本文數(shù)值分析得到的裂紋表面點(diǎn)處約束因子在1~1.5,且隨a/t、a/c和S/σ0變化而變化。可見(jiàn)本文提出的數(shù)值方法能更好的反映不同裂紋尺寸、形狀和載荷水平下的裂紋前緣實(shí)際約束情況。此外,從式(7)可知,Guo方法僅給出了裂紋半軸比a/c≤1情況下的約束因子計(jì)算方法,本文數(shù)值方法則能進(jìn)一步考慮a/c>1的情況,具有更廣泛的裂紋形狀適用性。

上述對(duì)比研究表明,程序化仿真計(jì)算方法解決了裂紋前緣三維約束因子大量、快速計(jì)算的問(wèn)題,同時(shí)具有精度高和適用性廣的特點(diǎn)。

4、結(jié)論

本文利用彈塑性有限元方法對(duì)發(fā)動(dòng)機(jī)轉(zhuǎn)子用TC4鈦合金表面裂紋前緣三維約束因子分布特性進(jìn)行了研究,得到以下結(jié)論:

(1)表面裂紋前緣約束因子呈“倒U型”分布,從試樣表面位置到最深位置,約束效應(yīng)由近平面應(yīng)力狀態(tài)(α≈1.25)轉(zhuǎn)變?yōu)榻矫鎽?yīng)變狀態(tài)(α≈2.5)。裂紋表面點(diǎn)處約束因子隨著裂紋尺寸、裂紋形狀以及外加載荷的變化不明顯。裂紋最深點(diǎn)處約束因子隨外加載荷和裂紋尺寸的增大而減小,受裂紋形狀變化影響較小。等值線圖表明,裂紋前緣約束因子受裂紋尺寸、裂紋形狀以及外加載荷耦合作用,未表現(xiàn)出明顯的、單調(diào)的變化趨勢(shì)。

(2)對(duì)比研究了Guo方法和本文數(shù)值計(jì)算方法獲得的表面裂紋三維約束因子,結(jié)果表明有限元數(shù)值仿真更能反映局部應(yīng)力、裂紋形狀以及材料特性的影響,且能表征表面點(diǎn)處的約束因子分布。

在航空發(fā)動(dòng)機(jī)鈦合金壽命限制件的疲勞裂紋擴(kuò)展研究中,可以利用本文建立的程序化分析方法,首先計(jì)算得到不同形狀和尺寸的裂紋前緣三維約束因子分布;然后結(jié)合疲勞裂紋閉合模型計(jì)算裂紋有效應(yīng)力強(qiáng)度因子范圍;進(jìn)而基于有效應(yīng)力強(qiáng)度因子范圍為驅(qū)動(dòng)力的裂紋擴(kuò)展速率方程,進(jìn)行裂紋前緣不同位置處的擴(kuò)展預(yù)測(cè);最終實(shí)現(xiàn)考慮三維裂紋前緣變約束效應(yīng)的航空發(fā)動(dòng)機(jī)鈦合金轉(zhuǎn)子壽命限制件的裂紋擴(kuò)展壽命預(yù)測(cè),并為最終的損傷容限評(píng)估提供支撐。

在后續(xù)的研究中,可進(jìn)一步開(kāi)展不同材料、裂紋形狀和加載載荷下的約束因子計(jì)算分析,建立基礎(chǔ)數(shù)據(jù)庫(kù),進(jìn)而發(fā)展基于數(shù)據(jù)驅(qū)動(dòng)的快速、實(shí)用、高精度的計(jì)算模型,以便于在工程實(shí)踐中應(yīng)用。致謝:感謝國(guó)家自然科學(xué)基金和浙江省自然科學(xué)基金的資助。

參考文獻(xiàn)

[1] US Department of Transportation Federal Aviation Administration, Advisory Circular 33.70-1: Guidance material for aircraft engine-life-limited parts requirements[S], Washington DC, US, FAA, 2009.

[2] 中國(guó)民用航空局.航空發(fā)動(dòng)機(jī)適航規(guī)定(CCAR-33R2) [S].北京:中國(guó)民用航空局, 2016.

[3] 丁水汀, 周惠敏, 劉俊博, 等. 航空發(fā)動(dòng) 機(jī)限壽件表面特征概率損傷容限評(píng)估[J]. 航空動(dòng)力學(xué)報(bào), 2021,36(2):421-430.

DING S T, ZHOU H M, LIU J B, et al. Probabilistic damage tolerance assessment of surface features of aero engine life limited parts[J]. Journal of Aerospace Power, 2021,36(2):421-430. (in Chinese)

[4] DANIEWICZ S R. A modified strip-yield model for prediction of plasticity-induced closure in surface flaws[J]. Fatigue & Fracture of Engineering Materials & Structures, 1998(21):885-901.

[5] TORIBIO J, MATOS J C, GONZÁLEZ B. Aspect ratio evolution associated with surface cracks in sheets subjected to fatigue[J]. International Journal of Fatigue, 2016,92:588-595.

[6] TORIBIO J, MATOS J C, GONZÁLEZ B. Aspect ratio evolution in embedded, surface, and corner cracks in finite-thickness plates under tensile fatigue loading[J]. Applied Sciences, 2017,7(7):746.

[7] CORBANI S, CASTRO J T P, MIRANDA A C O, et al. Crack shape evolution under bending-induced partial closure[J]. Engineering Fracture Mechanics, 2018,188:493-508.

[8] ZHAO J H, GUO W L, SHE C M. Three-parameter approach for elastic-plastic fracture of the semi-elliptical surface crack under tension[J]. International Journal of Mechanical Sciences, 2008,50(7):1168-1182.

[9] ZHAO J H, GUO W L. Three-parameter KT-Tz characterization of the crack-tip fields in compact-tension-shear specimens[J]. Engineering Fracture Mechanics, 2012,92:72-88.

[10] CUI P F, GUO W L. Higher order J-T-A solution for three-dimensional crack border fields in power-law hardening solids[J]. Engineering Fracture Mechanics, 2019,222:106736.

[11] CUI P F, GUO W L. Crack-tip-openingdisplacement-based description of threedimensional elastic-plastic crack border fields[J]. Engineering Fracture Mechanics, 2020,231:107008.

[12] 郭萬(wàn)林, 許磊, 周正. 三維計(jì)算斷裂力學(xué)[J]. 計(jì)算力學(xué)學(xué)報(bào), 2016,33(4):431-440.

GUO W L, XU L, ZHOU Z. Computational mechanics of three-dimensional fracture[J]. Chinese Journal of Computational Mechanics, 2016,33(4):431-440. (in Chinese)

[13] WILLIAMS M L. On the stress distribution at the base of a stationary[J]. Journal of Applied Mechanics, 1957,24:109-114.

[14] O'DOWD N P. Applications of two parameter approaches in elastic-plastic fracture mechanics[J]. Engineering Fracture Mechanics, 1995,52(3): 445-465.

[15] GUO W L. Three-dimensional analyses of plastic constraint for through-thickness cracked bodies[J]. Engineering Fracture Mechanics, 1999,62(4):383-407.

[16] YU P S, GUO W L. An equivalent thickness conception for prediction of surface fatigue crack growth life and shape evolution[J]. Engineering Fracture Mechanics, 2012,93:65-74.

[17] YU P S, GUO W L. An equivalent thickness conception for evaluation of corner and surface fatigue crack closure[J]. Engineering Fracture Mechanics, 2013,99:202-213.

[18] ZHAO J H, GUO W L, SHE C M, et al. Three dimensional K-Tz stress fields around the embedded center elliptical crack front in elastic plates[J]. Acta Mechanica Sinica, 2006,22(2):148-155.

[19] GUO W, ZHU J C, GUO W L. Equivalent thickness-based three dimensional stress fields and fatigue growth of part-through cracks emanating from a circular hole[J]. Engineering Fracture Mechanics, 2020,228:106927.

[20] MOSTAFAVI M, SMITH D J, PAVIER M J. Reduction of measured toughness due to outof-plane constraint in ductile fracture of aluminium alloy specimens[J]. Fatigue & Fracture of Engineering Materials & Structures, 2010,33(11):724-739.

[21] YANG J. Unified correlation of constraint and strength mismatch with fracture toughness of bimetallic joint[J]. Procedia Engineering, 2015,130:853-860. [22] 徐建勇, 王國(guó)珍, 軒福貞,等. 基于裂尖張 開(kāi)位移的統(tǒng)一拘束參數(shù)與材料斷裂韌性 的關(guān)聯(lián)[J]. 壓力容器, 2018,35(11):16-22.

XU J Y, WANG G Z, XUAN F Z, et al. Correlation of unified constraint parameter based on CTOD with fracture toughness of material[J]. Pressure Vessel Technology, 2018,35(11):16-22. (in Chinese) [23] NEWMAN J C. A crack-closure model for predicting fatigue crack growth under aircraft spectrum loading[M]. West Conshohocken, PA: ASTM International, 1981.

[24] MACHNIEWICZ T. Fatigue crack growth prediction models for metallic materials Part II: Strip yield model - choices and decisions[J]. Fatigue & Fracture of Engineering Materials & Structures,2013,36(4):361-373.

[25] NEWMAN J C, BIGELOW C A, SHIVAKUMAR K N. Three-dimensional elastic-plastic finite-element analyses of constraint variations in cracked bodies[J]. Engineering Fracture Mechanics, 1993, 46(1):1-13.

[26] GUO W L, WANG C K, ROSE L R F. The influence of cross-sectional thickness on fatigue crack growth[J]. Fatigue & Fracture of Engineering Materials & Structures, 1999,22(5):437-444. [27] WANG G S, BLOM A F. A strip model for fatigue crack growth predictions under general load conditions[J]. Engineering Fracture Mechanics, 1991,40(3):507-533.

[28] MCMASTER F J, SMITH D J. Predictions of fatigue crack growth in aluminium alloy 2024-T351 using constraint factors[J]. International Journal of Fatigue, 2001,23:93- 101.

[29] 吳連生, 于培師, 韋朋余, 等. 基于三維 理論的 TC4ELI 鈦合金疲勞裂紋擴(kuò)展研究[J]. 船舶力學(xué), 2022,26(9):1354-1362.

WU L S, YU P S, WEI P Y, et al. Fatigue crack growth of TC4ELI titanium alloy based on three-dimensional theory[J]. Journal of Ship Mechanics, 2022,26(9):1354-1362. (in Chinese)

[30] 許磊. 基于裂紋閉合模型的三維裂紋疲勞 擴(kuò)展分析[D].南京:南京航空航天大學(xué), 2018. XU L. Three-dimensional fatigue crack growth analysis based on crack closure model[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018. (in Chinese)

[31] 周斌. 某鎳基粉末高溫合金三維裂紋擴(kuò)展 試驗(yàn)與分析研究[D].南京:南京航空航天 大學(xué), 2022.

ZHOU B. Experimental and analysis study on three-dimensional crack growth of a Nickel-base powder superalloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2022. (in Chinese)

[32] HUANG X N, CHEN C Y, XUAN H J. Experimental and analytical investigation for fatigue crack growth characteristics of an aero-engine fan disc[J]. International Journal of Fatigue, 2021,148:106252.

[33] MCCLUNG R C, LEVERANT G R, ENRIGHT M P, et al. Turbine Rotor Material Design: Phase II[R]. Washington, DC: Federal Aviation Administration, Department of Transportation, 2008.

[34] DANIEWICZ S R, AVELINE C R. Stripyield and finite element analysis of partthrough surface flaws[J]. Engineering Fracture Mechanics, 2000,67(1):21-39.

tag標(biāo)簽:鈦合金