發(fā)布日期:2025-7-29 10:00:54

鈦是重要的戰(zhàn)略金屬材料,通過將鈦與不同元素合金化,可形成 α 型、α+β型和 β 型鈦合金 [1-2] 。相比其他金屬,鈦及鈦合金具有高比強(qiáng)度、優(yōu)異耐腐蝕性和生物相容性等綜合性能,在航空航天、海洋工 程、生物醫(yī)療等領(lǐng)域得到廣泛應(yīng)用 [3-4]。然而,鈦及鈦合金在一些極端或特定環(huán)境下存在表面性能不足的 缺點(diǎn),在服役過程中易導(dǎo)致材料損傷。例如,Ti-6Al-4V 合金具有極佳的耐腐蝕性,適合應(yīng)用于海洋工程和 深海探測等領(lǐng)域 [5],但因其表面硬度低、摩擦系數(shù)大、耐磨性差等原因,在推廣應(yīng)用中受到一定限制。表 面處理與改性是改善鈦及鈦合金表面性能,拓展其應(yīng)用領(lǐng)域的有效途徑。鈦材作為骨科和牙科植入物的關(guān)鍵 材料,對(duì)其進(jìn)行表面處理,可以提高耐腐蝕性、耐磨性和生物相容性。另一方面,通過表面處理能夠提升植 入鈦合金的骨整合能力,對(duì)術(shù)后恢復(fù)具有積極作用 [6]。在航空航天領(lǐng)域,鈦合金被廣泛應(yīng)用于發(fā)動(dòng)機(jī)葉片 、緊固件、機(jī)身結(jié)構(gòu)等關(guān)鍵部件。但是,鈦合金在高溫環(huán)境下易發(fā)生氧化反應(yīng),形成脆性氧化層,導(dǎo)致材料 力學(xué)性能下降甚至失效。通過表面處理制備耐高溫涂層已成為解決鈦合金高溫氧化問題的關(guān)鍵技術(shù)手段。

鈦及鈦合金表面處理技術(shù)與其他金屬表面處理技術(shù)在原理上相似,許多研究中都有相互借鑒和應(yīng)用,均 以提高材料性能、延長使用壽命為目的。然而,由于鈦及鈦合金的特殊性,在應(yīng)用某些表面處理技術(shù)時(shí)需要 進(jìn)行特定的設(shè)計(jì)和調(diào)整,以適應(yīng)其特性。根據(jù)鈦及鈦合金的特性,將其表面處理技術(shù)分為三種類型:①表面 涂覆技術(shù) 在鈦及鈦合金表面通過物理或化學(xué)方法添加一層與基體材料完全不同的膜層,以提高其性能;② 表面改性技術(shù) 在不改變?cè)牧匣蛑破沸阅艿那疤嵯拢ㄟ^物理、化學(xué)的方法改變材料表面的化學(xué)成分和組 織結(jié)構(gòu),以改善材料的表面性能;③復(fù)合表面處理技術(shù) 結(jié)合兩種或多種表面處理工藝,達(dá)到進(jìn)一步強(qiáng)化表 面性能的目的。本文系統(tǒng)介紹了鈦及鈦合金表面處理技術(shù)的最新研究進(jìn)展,內(nèi)容涵蓋表面涂覆技術(shù)、表面改 性技術(shù)和復(fù)合表面處理技術(shù)。通過深入分析各種表面處理技術(shù)的原理、應(yīng)用和效果,旨在為科研工作者提供 關(guān)于鈦及鈦合金性能優(yōu)化的理論指導(dǎo)和技術(shù)支撐。

1、表面涂覆技術(shù)

表面涂覆技術(shù)通過物理或化學(xué)手段,在基體材料表面涂覆一層與其性質(zhì)迥異的涂層,目的是增強(qiáng)材料的 表面性能。常見的傳統(tǒng)涂覆方法包括物理或化學(xué)氣相沉積以及熱噴涂技術(shù),近些年涌現(xiàn)的先進(jìn)技術(shù)則有爆炸 噴涂、等離子噴涂以及非平衡磁控濺射等。

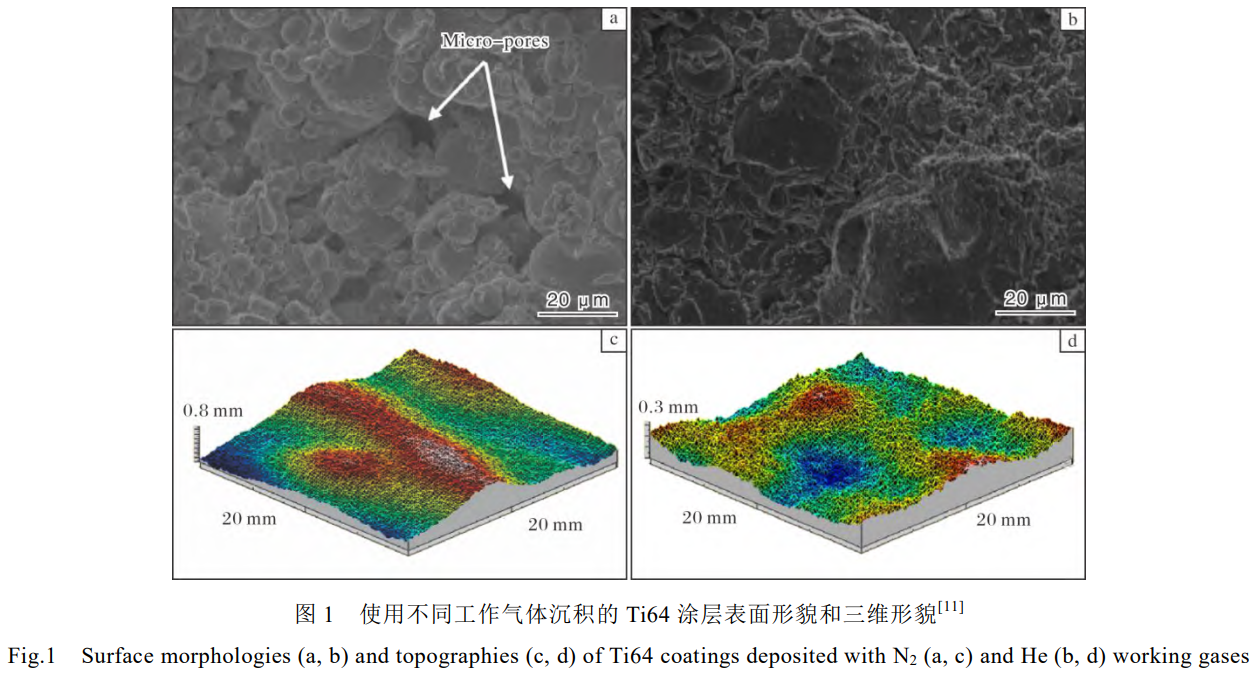

氣相沉積技術(shù)包括物理氣相沉積(physical vapor deposition, PVD)和化學(xué)氣相沉積(chemical vapor deposition, CVD),該技術(shù)通過不同的物理或化學(xué)方法向工件表面沉積一層微米或納米尺寸級(jí)別的 固態(tài)薄膜,以改變材料表面性能 [7]。PVD 是在真空條件下通過電子束將材料源氣化,變?yōu)闅鈶B(tài)原子或分子 狀態(tài),然后沉積在基體表面形成薄膜的技術(shù) [8],主要方法有真空蒸發(fā)鍍膜、磁控濺射鍍膜、電弧等離子鍍 膜、離子鍍膜和分子束外延鍍膜 [9-10]。Khun 等 [11] 分別使用氮?dú)夂秃庾鳛槔鋰娡抗ぷ鳉怏w,在 Ti-6Al-4V 合金基體上沉積 Ti64 涂層。研究發(fā)現(xiàn),使用氮?dú)獬练e的 Ti64 涂層表面可以清晰地看到微孔, 而使用氦氣沉積的 Ti64 涂層表面則未發(fā)現(xiàn)微孔,如圖 1 所示。此外,與使用氮?dú)獬练e的涂層相比,使用 氦氣沉積的 Ti64 涂層(圖 1b)表面具有更多被壓平的 Ti64 顆粒。摩擦磨損試驗(yàn)和腐蝕試驗(yàn)結(jié)果表明, 使用氦氣沉積的 Ti64 涂層硬度更高,耐磨性更好;在濃度 0.6 M 的 NaCl 溶液中,使用氦氣沉積的 Ti64 涂層因其孔隙率較低,陽極溶解程度低于使用氮?dú)獬练e的涂層。

Hatem 等 [12] 利用等離子體增強(qiáng)磁控濺射(plasma enhanced magnetron sputtering, PEMS)技術(shù)在 Ti-6Al-4VELI 合金表面制備了低摩擦 Ti-Si-C-N 納米復(fù)合涂層。該涂層樣品與無涂層樣品相比,磨損率至 少降低了 97%。此外研究還發(fā)現(xiàn),涂層樣品的磨蝕性能與涂層的化學(xué)組成和納米結(jié)構(gòu)密切相關(guān)。

CVD 則是通過化學(xué)反應(yīng)在基體表面沉積一層材料,適用于制備高性能涂層,是一種生產(chǎn)高質(zhì)量薄膜和涂 層的可靠技術(shù)。根據(jù)反應(yīng)器中用于薄膜沉積的能量源,CVD 技術(shù)主要分為熱壁 CVD、冷壁 CVD 以及等離子 體增強(qiáng) CVD(plasma enhanced chemical vapor deposition, PECVD)三種類型 [13]。熱壁 CVD 是化學(xué)反 應(yīng)和沉積直接作用于反應(yīng)器內(nèi)被加熱元件包圍的基材表面,以提供反應(yīng)所需的溫度。而冷壁 CVD 僅基材被 加熱,通常通過電流或感應(yīng)加熱,反應(yīng)室的內(nèi)壁則保持在室溫狀態(tài)。PECVD 技術(shù)則是將前體氣體,如烴類和 氫氣,引入包含基材的真空室中,通過微波或射頻在氣體混合物中產(chǎn)生等離子體,使得前體分子分解成活性 物質(zhì),這些活性物質(zhì)隨后在基材上發(fā)生反應(yīng)并沉積,形成薄膜 [14]。Radtke 等 [15] 采用 CVD 法并利用 一種化學(xué)式為[Ag5(O2CC2F5)5(H2O)3]的新型化合物前驅(qū) 體,在 Ti-6Al-4V 合金表面和經(jīng)過鈦酸鈉納米管層修飾的鈦合金(Ti-6Al-4V/TNT)基底上制備了分散的銀 納米顆粒(AgNPs)。研究結(jié)果表明,通過 CVD 法可有效將銀納米顆粒引入 Ti-6Al-4V/TNT 系統(tǒng)中;Ti- 6Al-4V/TNT/AgNPs 復(fù)合材料具有優(yōu)異的力學(xué)性能,在構(gòu)建具有長期抗菌活性的植入物領(lǐng)域展現(xiàn)出極大的應(yīng) 用潛力。

熱噴涂技術(shù)通過熱源將材料加熱到熔融或半熔融狀態(tài),利用氣壓形成高速粒子流噴射在基體表面,不斷 沉積形成具有高附著力的耐磨涂層。常見的熱噴涂工藝有火焰噴涂、電弧噴涂、等離子噴涂、爆炸噴涂等 [16]。火焰噴涂和電弧噴涂工藝靈活性高,在噴涂過程中對(duì)基體的影響較小,基體表面溫度也相對(duì)較低,不 會(huì)引起基體材料組織變化或性能改變,綜合成本效益較高。但是,在結(jié)合強(qiáng)度、致密性、耐磨性、硬度、熱 損傷控制、工藝參數(shù)控制以及涂層均勻性方面相比于爆炸噴涂和等離子噴涂技術(shù)存在一定的缺點(diǎn),限制了它 們?cè)谀承└咝阅軋鼍埃ㄈ绺呓Y(jié)合強(qiáng)度、高耐磨性)的應(yīng)用 [17-19]。

爆炸噴涂技術(shù)作為一種高能表面處理技術(shù),其通過瞬態(tài)爆轟反應(yīng)釋放的化學(xué)能轉(zhuǎn)化為高溫、高壓氣體射 流,驅(qū)動(dòng)噴涂粉末以超音速撞擊基材表面,經(jīng)劇烈塑性變形形成致密層狀堆疊結(jié)構(gòu),實(shí)現(xiàn)冶金級(jí)結(jié)合界面。 目前,該技術(shù)在鈦合金中的應(yīng)用普及度較低,主要由于存在以下三方面技術(shù)瓶頸。首先,材料相容性受限。 鈦合金的高溫敏感性特征導(dǎo)致爆轟過程中易形成TiO2">TiO2氧化膜,其脆性本質(zhì)會(huì)顯著削弱涂層/基材界面的結(jié)合強(qiáng)度。現(xiàn)有適用于鈦合金的涂層體系主要集中于NiCr-Cr3C2NiCr-Cr3C2、 WC-Co 等少數(shù)陶瓷金屬復(fù)合體系,材料選擇局限性進(jìn)一步制約了該技術(shù)的應(yīng)用場景。其次,受工藝經(jīng)濟(jì)性制 約。相較于冷噴涂(設(shè)備投資一般小于 50 萬元)、激光熔覆(能耗一般小于 3kW.h/m2)等主流技術(shù),爆炸噴涂系統(tǒng)需配置專用爆轟室及粉末輸送裝置,單次噴涂成本約高出 40%~60%。對(duì)于加工余量有限的鈦合金精密零件(如航空緊固件),需多次噴涂(通常 3~5 次)才能達(dá)到 150~200μm 的有效涂層厚度,經(jīng)濟(jì)性劣勢(shì)尤為突出。第三,技術(shù)生態(tài)存在壁壘。國內(nèi)爆炸噴涂設(shè)備長期依 賴進(jìn)口(主要供應(yīng)國為德國、美國),關(guān)鍵參數(shù)如爆轟波形調(diào)控、粉末粒徑匹配等技術(shù)受國際專利封鎖。但 是,該技術(shù)在鈦合金微型零件的表面修復(fù)方面展現(xiàn)出獨(dú)特優(yōu)勢(shì),爆轟沖擊波誘導(dǎo)的基材表面納米晶化可顯著 提升耐磨性,為航空發(fā)動(dòng)機(jī)葉片榫頭等關(guān)鍵部件的延壽提供了新方案。因此,國內(nèi)對(duì)該表面處理技術(shù)同步開 展了深入研究,目前也取得了一定的進(jìn)展。如北京航空材料研究院郭孟秋團(tuán)隊(duì) [20] 通過優(yōu)化NiCr-Cr3C2涂層的爆炸噴涂工藝,對(duì)鈦合金零件磨損超差問題進(jìn)行了表面噴涂修復(fù)。爆 炸噴涂獲得的NiCr-Cr3C2涂層均勻、致密,結(jié)合強(qiáng)度大于 70 MPa,顯微硬度大 于 650 HV。上述表面處理工藝對(duì)鈦合金基材無影響,修復(fù)后的鈦合金零件尺寸公差、密封性均滿足要求, 明顯改善了小型零部件的耐磨防護(hù)性能。當(dāng)前研究熱點(diǎn)正轉(zhuǎn)向通過脈沖爆轟模式調(diào)控?zé)嵊绊憛^(qū),同步開發(fā) TiAl/Al2O3梯度涂層體系,以期突破鈦合金高溫防護(hù)的技術(shù)瓶頸。

等離子噴涂技術(shù)是利用氣體電離后生成的熾熱等離子體作為加熱媒介,能夠熔化眾多金屬及陶瓷材質(zhì)。 在先進(jìn)的大氣等離子噴涂系統(tǒng)里(atmospheric plasma spraying, APS),物料被加熱至熔融或半熔融狀態(tài) ,進(jìn)而沉積在基材表面并構(gòu)成多孔層狀構(gòu)造的涂層。該涂層能有效屏蔽熱量傳遞,展現(xiàn)出較低的熱傳導(dǎo)性能 [21]。Luo 等 [22] 采用等離子噴涂技術(shù)在鈦合金表面制備出氧化鋯涂層,增強(qiáng)了人牙齦成纖維細(xì)胞 (human gingival fibroblasts, HGFs)的生物活性。Kurdi 等 [23] 采用等離子噴涂技術(shù)在 β 型鈦合金 (Ti-35Nb-7Ta-5Zr)基體上沉積了經(jīng)氧化鈦(TiO2)強(qiáng)化的羥基磷灰石(HA)涂層,鈦 合金基體材料和增強(qiáng)涂層的優(yōu)勢(shì)均得以充分發(fā)揮,包括 β 型鈦合金相對(duì)較低的彈性模量,以及羥基磷灰石 的多孔結(jié)構(gòu)與類骨成分,優(yōu)化了植入材料的生物相容性和穩(wěn)定性。周志強(qiáng)等 [24] 采用 APS 技術(shù)在 TC4 鈦 合金基材上制備成分為Al2O3-40%TiO2的 AT40 陶瓷涂層,探討了高溫環(huán) 境下 AT40 陶瓷涂層的摩擦磨損性能及機(jī)理。研究表明,AT40 陶瓷涂層呈現(xiàn)出典型的熱噴涂層狀結(jié)構(gòu),具 有均勻的相分布和致密的結(jié)構(gòu),其平均顯微硬度較 TC4 鈦合金基材提高了 81%。AT40 陶瓷涂層在 200、 350、500℃下的高溫硬度分別為 513、463、448 HV0.3。

非平衡磁控濺射是一種磁控濺射技術(shù),其特點(diǎn)是在磁控濺射系統(tǒng)中引入非均勻磁場,改善濺射過程中電 子云的空間分布,從而提升薄膜的質(zhì)量和性能 [25-27]。Fu 等 [28] 采用非平衡磁控濺射系統(tǒng)在硅和 Ti- 6Al-4V 合金基體上制備了不同鉬含量的 CrMoSiN 涂層,并測試了涂層試樣在海水中與 SiC 球滑動(dòng)的摩擦 腐蝕行為。研究表明,在 CrSiN 涂層中加入 Mo 元素后,形成了致密的柱狀結(jié)構(gòu)(Cr,Mo)N 置換固溶體, 涂層表面形貌由細(xì)小的圓頂形狀轉(zhuǎn)變?yōu)榫哂袦喜圻吔缜蚁鄬?duì)平整的形狀。CrMoSiN 涂層在陽極極化和摩擦磨 損協(xié)同作用下可形成MoO3層,其磨痕變得光滑,沒有涂層剝落痕跡。此外,CrMoSiN 涂層 微觀結(jié)構(gòu)致密,可降低發(fā)生空蝕的風(fēng)險(xiǎn)。眾所周知,半導(dǎo)體MoO3層兼具優(yōu)異的電化學(xué)響應(yīng) 特性與良好的潤滑性能,可以在摩擦腐蝕測試中保護(hù) CrMoSiN 涂層免受侵蝕。此外,即使MoO3和Cr2O3層被破壞,CrMoSiN 涂層的致密微觀結(jié)構(gòu)仍然能夠有效阻止海水侵蝕,可以有效提 高合金的摩擦腐蝕性能。

2、表面改性技術(shù)

表面改性技術(shù)是在保持基體材料性能的前提下,通過物理或化學(xué)方法,對(duì)材料表層進(jìn)行成分設(shè)計(jì)、組織 結(jié)構(gòu)調(diào)控或界面結(jié)構(gòu)優(yōu)化,從而定向改善其表面性能(耐磨性、耐蝕性、生物相容性等)的表面處理技術(shù)。 該技術(shù)通過表面原子層尺度改性,實(shí)現(xiàn)表面宏觀性能提升,具有不影響基體固有屬性的顯著優(yōu)勢(shì)。常見的物 理表面改性技術(shù)有噴丸強(qiáng)化、離子注入、激光處理等,化學(xué)表面改性技術(shù)有化學(xué)鍍、電鍍和化學(xué)氣相沉積等 。

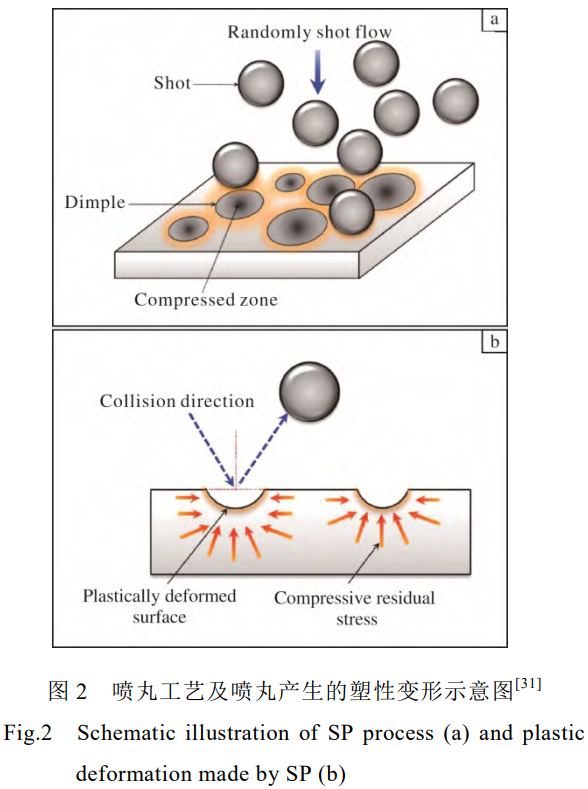

噴丸強(qiáng)化(shot peening, SP)是一種常用的表面強(qiáng)化技術(shù),可有效提高部件的使用壽命,同時(shí)保持其 原始的內(nèi)部化學(xué)結(jié)構(gòu)。其工作原理包括利用壓縮空氣、加壓水、超聲波能量或離心力以高速推動(dòng)球形顆粒撞 擊材料表面。彈丸的沖擊會(huì)在部件表面產(chǎn)生塑性變形和殘余壓應(yīng)力層 [29],壓應(yīng)力層的引入可有效防止裂 紋的產(chǎn)生和擴(kuò)展,提高材料的抗疲勞性。此外,噴丸強(qiáng)化還可以有效細(xì)化晶粒,從而提高疲勞強(qiáng)度和抗應(yīng)力 腐蝕開裂能力 [30]。圖 2 為 SP 工藝及噴丸產(chǎn)生的塑性變形示意圖 [31]。西南交通大學(xué) Ji 等 [32] 對(duì) 比分析了微噴丸(modern shot peening, MSP)和傳統(tǒng)噴丸(traditional shot peening, TSP)對(duì) Ti- 6Al-4V 合金疲勞性能的影響。研究發(fā)現(xiàn),MSP 試樣表面粗糙度較低,并形成了一層細(xì)化程度更高、晶粒分 布更均勻的晶粒細(xì)化層。疲勞性能測試顯示,與未噴丸(UP)試樣相比,MSP 和 TSP 試樣在經(jīng)歷 2×107次加載循環(huán)后的疲勞強(qiáng)度分別提高了 42% 和 17%。相比 TSP 試樣,MSP 試樣表 現(xiàn)出更高的臨界應(yīng)力,因此其疲勞壽命更長。

激光表面強(qiáng)化技術(shù)是一種先進(jìn)的表面處理技術(shù),利用高能激光束對(duì)材料表面進(jìn)行加熱、熔化和冷卻等處 理,從而改善材料表面的力學(xué)性能和物理性能。該技術(shù)在鈦合金材料中應(yīng)用廣泛,效果顯著。孟憲凱等 [33] 以 Ti-6Al-4V 合金為研究對(duì)象,開展了雙脈沖激光沖擊強(qiáng)化(dual-pulse laser shock peening, DPLSP)實(shí)驗(yàn)。研究發(fā)現(xiàn),雙脈沖激光沖擊強(qiáng)化通過誘導(dǎo)生成細(xì)晶–粗晶–細(xì)晶的復(fù)合結(jié)構(gòu),可在維持較好 延伸率的同時(shí)提升材料的抗拉強(qiáng)度。雙脈沖激光沖擊強(qiáng)化試樣的影響層深度達(dá)到 550μm,表面顯微硬度相 比未處理試樣和單脈沖激光沖擊強(qiáng)化試樣分別增加了 16.7% 和 10.1%,抗拉強(qiáng)度分別提升了 7.09% 和 4.81%,斷后延伸率維持在 13.48%。Fogagnolo 等 [34] 通過激光表面強(qiáng)化技術(shù)對(duì)商業(yè)純鈦進(jìn)行表面改性, 實(shí)驗(yàn)中選擇使用鈮或銅作為合金化元素,在不同熱輸入條件下形成了多種改性表面結(jié)構(gòu)。通過對(duì)激光軌跡的 熔合區(qū)進(jìn)行表征,發(fā)現(xiàn)所有激光熔合區(qū)的硬度均顯著提升,但楊氏模量的變化取決于添加的合金元素及工藝 參數(shù)。研究還發(fā)現(xiàn),在 200 W 激光功率下獲得的鈮合金化激光熔合區(qū)的楊氏模量比基材低 30%,而在其他 條件下均產(chǎn)生了更硬的表面區(qū)域。因此,通過這種方法可以獲得更高硬度但剛性較低的涂層。

化學(xué)熱處理是通過化學(xué)介質(zhì)在高溫環(huán)境下處理材料,以改變其表面層化學(xué)成分和結(jié)構(gòu)的技術(shù)。對(duì)于鈦合 金,常見的化學(xué)熱處理包括滲碳、滲氮、碳氮共滲等。利用這些處理技術(shù)可以提高鈦合金的表面硬度、耐磨 性和耐蝕性,同時(shí)改善其抗疲勞性能。碳是對(duì)鈦合金表面硬度影響最大的元素之一,將碳注入合金表面層可 以有效提高表面硬度和耐磨性能。通常認(rèn)為,對(duì)材料表面起強(qiáng)化作用的主要是滲碳層中的硬質(zhì) TiC 顆粒。 以 Ti-6Al-4V 合金的滲碳處理為例,經(jīng)碳化處理后,材料表面會(huì)形成由碳化物顆粒組成的硬化層。與未處 理材料相比,滲碳處理后的材料硬度提高了約 128%,疲勞強(qiáng)度和耐磨性也有所提高 [35]。Wu 等 [36] 研 究了不同溫度下滲碳處理的 TA2 純鈦在含氟混合酸中的腐蝕行為。對(duì)比發(fā)現(xiàn),滲碳層的厚度隨著滲碳溫度 的升高而增加;經(jīng) 910℃滲碳處理的 TA2 純鈦可形成較厚的 TiC 層,并表現(xiàn)出較好的耐蝕性能;真空感應(yīng) 滲碳隨著滲碳溫度的升高,TA2 純鈦表面滲碳層厚度增加,并具有更高的阻抗膜值和較小的腐蝕電流,因而 在低濃度含氟離子(F–)酸溶液中具有顯著的腐蝕防護(hù)效果。Dong 等 [37] 研究了滲碳處理對(duì)鈦合金類金 剛石(diamond-like carbon, DLC)涂層結(jié)合強(qiáng)度的影響,發(fā)現(xiàn)滲碳處理可以有效減小 DLC 涂層的晶粒尺 寸,從而提高涂層的致密度。滲碳層還抑制了大部分 DLC 涂層中的晶界遷移,防止了晶粒粗化并賦予材料 更高的熱穩(wěn)定性。

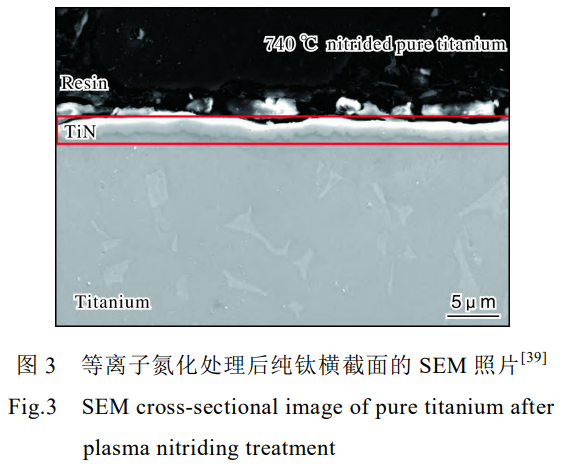

氮對(duì)鈦合金的表面硬度也有顯著影響,氮化處理可大幅提高鈦合金的表面硬度和耐摩擦腐蝕性。常見的 滲氮處理包括固體滲氮、氣體滲氮和等離子滲氮,這些處理通常需要幾個(gè)小時(shí)才能實(shí)現(xiàn)所需的表面改性。 Zhao 等 [38] 指出,純鈦經(jīng)等離子氮化處理后可生成類似于 DLC 涂層并且厚而致密、均勻的 TiN 涂層, 如圖 3 所示。該涂層具有優(yōu)異的電化學(xué)穩(wěn)定性、摩擦學(xué)性能和抗摩擦腐蝕性能,作為生物材料植入人體表 現(xiàn)出良好的綜合性能。Seo 等 [39] 采用了一種創(chuàng)新的碳氮共滲工藝,即通過在氮?dú)猸h(huán)境中用激光照射純石 墨粉進(jìn)而在 Ti-6Al-4V 合金表面實(shí)現(xiàn)碳氮共滲層的制備。合金表面碳氮共滲層的形成主要依賴于碳氮原子 的擴(kuò)散行為及碳氮共滲反應(yīng)動(dòng)力學(xué)。通過該工藝可在 Ti-6Al-4V 合金表面硬化層中形成 Ti (C,N) 化合物 ,實(shí)現(xiàn)高硬度且硬化深度較高的碳氮共滲處理,可以在不產(chǎn)生工藝誘導(dǎo)裂紋的情況下提高合金的硬度和硬化 層深度。

3、復(fù)合表面處理技術(shù)

在先進(jìn)制造技術(shù)的持續(xù)演進(jìn)下,對(duì)鈦合金材料服役性能的需求呈現(xiàn)多維度提升趨勢(shì),這一變革性發(fā)展催 生了第二代表面工程技術(shù)的突破,即復(fù)合表面處理技術(shù)。這項(xiàng)技術(shù)融合了兩種或多種不同的表面處理方法, 突破傳統(tǒng)單一工藝局限,通過多機(jī)制耦合作用實(shí)現(xiàn)材料表面綜合性能的顯著提升。典型技術(shù)組合方案諸如等 離子噴涂結(jié)合激光處理、熱噴涂配合噴丸工藝、化學(xué)熱處理與電鍍技術(shù)的綜合應(yīng)用等。

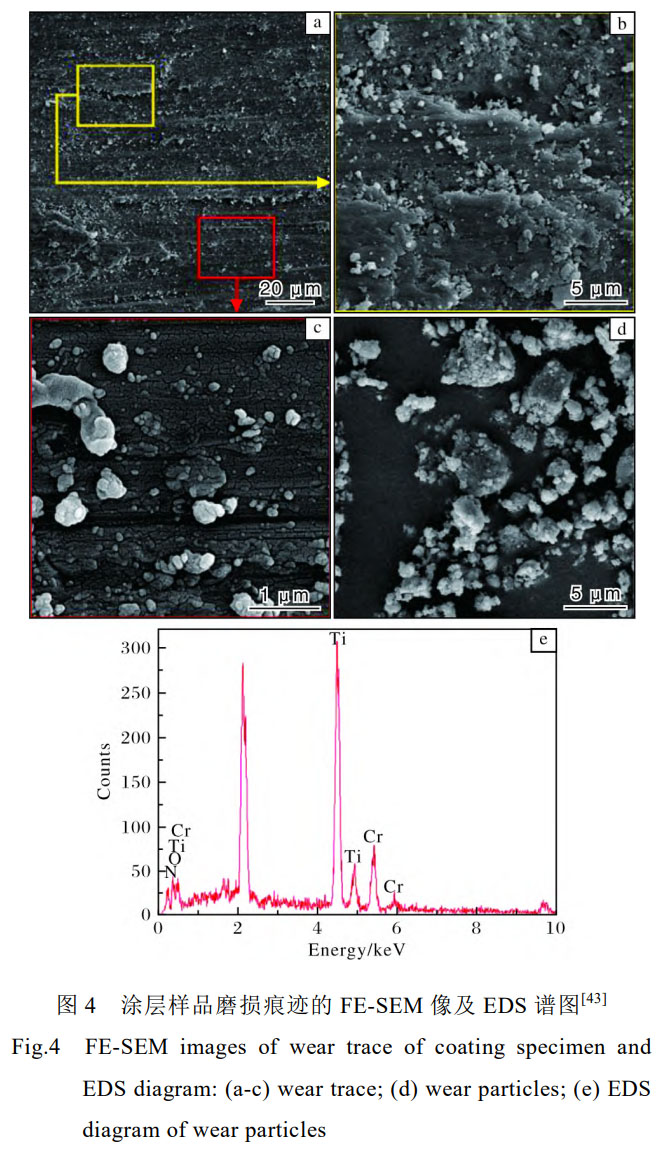

Shi 等 [40] 采用傳統(tǒng)噴丸結(jié)合振動(dòng)光整(vibratory finishing, VF)對(duì) TC17 鈦合金進(jìn)行表面強(qiáng)化處 理。相較于單一 SP 處理,SP+VF 能夠得到更低的表面粗糙度,并保持相對(duì)穩(wěn)定的梯度微觀結(jié)構(gòu)和壓應(yīng)力殘 留層,使得復(fù)合處理試樣的高溫(300℃)疲勞強(qiáng)度相比基材高出 18.2%。Wang 等 [41] 結(jié)合 SP 和氮離子 注入技術(shù)(nitrogen ion implantation, NII)對(duì) TA15 鈦合金進(jìn)行表面處理,并對(duì)處理后的表面形貌、微 觀結(jié)構(gòu)、顯微硬度、殘余應(yīng)力以及疲勞行為進(jìn)行分析。研究發(fā)現(xiàn),SP 和 NII 處理改變了 TA15 鈦合金的表 面形貌,并在其表面產(chǎn)生了高密度位錯(cuò)和較大的殘余壓應(yīng)力。此外,合金表面局部應(yīng)力集中得到緩解,疲勞 成核位點(diǎn)被推移到表面以下,同時(shí)裂紋萌生和擴(kuò)展的難度增加,疲勞壽命顯著提高。Dong 等 [42] 提出了 一種新穎的復(fù)合表面處理方法,即在熱噴涂砂噴之前先對(duì)鈦合金進(jìn)行 SP 預(yù)應(yīng)力處理。研究表明,SP 處理 在合金表面以下約 200μm 的深度產(chǎn)生了大約 900 MPa 的高壓縮應(yīng)力,有效減輕了因噴砂所產(chǎn)生的尖銳特 征而導(dǎo)致的應(yīng)力集中。該預(yù)處理抑制了裂紋擴(kuò)展,從而保證熱噴涂 TC4 鈦合金的疲勞強(qiáng)度。相比之下,未 經(jīng) SP 預(yù)處理的樣品由于噴砂的負(fù)面影響,疲勞極限降低了 20%。此外,在噴砂之前進(jìn)行 SP 預(yù)處理可以顯 著提升涂層與基體的結(jié)合強(qiáng)度(>60 MPa),有效增強(qiáng)熱噴涂鈦合金的疲勞抗性。Tabrizi 等 [43] 采用 電鍍鉻和等離子體氮化相結(jié)合的方法,在純鈦基材上成功合成了鉻氮化物薄膜。該研究首先采用電鍍方法在 純鈦表面涂覆一層薄鉻層,隨后在 600℃下進(jìn)行 8 h 的等離子體氮化處理,以形成鉻氮化物薄膜。X 射線 衍射(XRD)分析及硬度測試結(jié)果表明,涂層中形成了Cr2N相,樣品表面顯微硬度達(dá)到了 1109 HV_{0.25}">1109 HV_{0.25}。對(duì)涂層試樣進(jìn)行銷盤摩擦磨損試驗(yàn),試樣磨損痕跡的場發(fā)射掃 描電子顯微鏡(FE-SEM)像及 EDS 譜圖如圖 4 所示 [43]。從圖 4 可以看出,涂層試樣在摩擦磨損試驗(yàn)期 間形成了 Cr、CrN/Cr2N、Cr2O3、Ti 和TiO2顆粒。鉻氧化 物和鈦氧化物具有自潤滑特性,因而在摩擦磨損試驗(yàn)中,材料表面的平均摩擦系數(shù)僅為 0.16,相比純鈦( 摩擦系數(shù) 1.12)降幅達(dá)到 86%。綜上,鈦基材上合成的鉻氮化物層能夠有效提高材料的耐磨性、耐腐蝕性 和表面硬度,為鈦材料在工程應(yīng)用中的性能優(yōu)化提供了新的思路。

目前,復(fù)合表面處理技術(shù)憑借其顯著的性能提升優(yōu)勢(shì),已在航空航天、生物醫(yī)療等高技術(shù)領(lǐng)域獲得廣泛 應(yīng)用。然而,在實(shí)際服役過程中,該技術(shù)仍面臨若干關(guān)鍵問題亟待解決:①改性層的力學(xué)性能穩(wěn)定性不足, 難以滿足極端工況下長效服役的需求;②涂層裂紋萌生與擴(kuò)展存在多機(jī)制競爭,易導(dǎo)致材料表面失效;③涂 層與基體結(jié)合強(qiáng)度低,在循環(huán)載荷作用下易發(fā)生界面脫粘;④現(xiàn)有研究多聚焦于單一性能指標(biāo),缺乏對(duì)服役 環(huán)境(如高溫、腐蝕、交變載荷等)耦合作用的系統(tǒng)研究,限制了該技術(shù)在更嚴(yán)苛工況中的應(yīng)用拓展。

4、結(jié)語

隨著新材料和新技術(shù)的不斷涌現(xiàn),鈦合金表面處理技術(shù)將持續(xù)向復(fù)合化、智能化、綠色化方向發(fā)展:① 復(fù)合工藝的深度開發(fā) 現(xiàn)有技術(shù)如激光熔覆、微弧氧化和冷噴涂等各有優(yōu)劣,通過深度開發(fā)復(fù)合工藝,可以 實(shí)現(xiàn)鈦及鈦合金表面性能的綜合提升,使材料滿足不同工況下的嚴(yán)苛要求;②人工智能及數(shù)字化的深度探索 隨著我國智能制造技術(shù)的發(fā)展,表面處理技術(shù)將更加智能化和自動(dòng)化,通過引入先進(jìn)的傳感器、機(jī)器人技術(shù) 和人工智能算法,可實(shí)現(xiàn)表面處理過程的實(shí)時(shí)監(jiān)控和工藝優(yōu)化,極大提高表面處理效率和質(zhì)量;③可持續(xù)發(fā) 展的深度推進(jìn) 隨著全球?qū)Νh(huán)境保護(hù)和可持續(xù)發(fā)展的重視,開發(fā)無污染電解液(微弧氧化)和可回收噴涂材 料(冷噴涂)等綠色技術(shù),符合我國可持續(xù)發(fā)展的戰(zhàn)略要求,有助于推動(dòng)經(jīng)濟(jì)、社會(huì)和環(huán)境的協(xié)調(diào)發(fā)展。

然而,目前新型鈦合金的設(shè)計(jì)與開發(fā)仍面臨很大的技術(shù)挑戰(zhàn),鈦合金的性能提升也進(jìn)入到瓶頸期,傳統(tǒng) 的合金化策略在挖掘鈦合金性能潛力方面漸顯乏力,且對(duì)于鈦合金性能的提升也有限。在此背景下,鈦合金 表面處理技術(shù)具有顯著的優(yōu)勢(shì)。表面處理技術(shù)可以在不改變鈦合金基體成分和性能的前提下,通過改變表面 狀態(tài)實(shí)現(xiàn)性能的提升。這種方法具有適應(yīng)性強(qiáng)、成本效益高、效果顯著等特點(diǎn),未來將有望成為進(jìn)一步提升 鈦及鈦合金綜合性能最有效的方法之一。隨著原位表征技術(shù)和智能涂層設(shè)計(jì)的發(fā)展,表面處理技術(shù)正從經(jīng)驗(yàn) 主導(dǎo)向精準(zhǔn)調(diào)控演進(jìn),為突破鈦合金性能瓶頸提供了極具潛力的技術(shù)路徑。

參考文獻(xiàn) References

[1] Ma X L, Matsugi K, Shang Z F, et al. Design of α-type titanium alloys with improved corrosion resistance and tensile properties[J]. Rare Metal Materials and Engineering, 2024, 53(4): 947-953.

[2] Guo J L, Wang F, Liou J J, et al. Parallel groove-textured TB6 titanium alloy surfaces for improving wettability, tribological properties and corrosion resistance[J]. Rare Metal Materials and Engineering, 2024, 53(3): 617-624.

[3] 任曉龍,陳宇,張勝,等。航空用超大規(guī)格 TC18 鈦合金棒材的制備及組織性能研究 [J]. 鈦工業(yè)進(jìn)展,2024, 41 (3):14-18.

[4] Pawar A, Kamble D, Jadhav D B. Experimental investigation on titanium alloys for machining of stepped circular holes using ultrasonic-assisted hybrid ECM[J]. Journal of Engineering & Applied Science, 2024, 71: 58.

[5] Bai M H, Liu T Y, Liu B, et al. Preparation and properties of polyurethane cold galvanizing coatings with phosphoric acid modified zinc powder[J]. Surface & Coatings Technology, 2024, 489: 131128.

[6] Li G, Chi W Q, Wang W J, et al. High cycle fatigue behavior of additively manufactured Ti-6Al-4V alloy with HIP treatment at elevated temperatures[J]. International Journal of Fatigue, 2024, 184: 108287.

[7] 崔振鐸,朱家民,姜輝,等. Ti 及鈦合金表面改性在生物醫(yī)用領(lǐng)域的研究進(jìn)展 [J]. 金屬學(xué)報(bào),2022, 58 (7): 837-856.

[8] 王欣,羅學(xué)昆,宇波,等。航空航天用鈦合金表面工程技術(shù)研究進(jìn)展 [J]. 航空制造技術(shù),2022, 65 (4): 14-24.

[9] Hassani-Gangaraj S M, Moridi A, Guagliano M. Critical review of corrosion protection by cold spray coatings[J]. Surface Engineering, 2015, 31(11): 803-815.

[10] Baptista A, Silva F J G, Porteiro J, et al. On the physical vapour deposition (PVD): evolution of magnetron sputtering processes for industrial applications[J]. Procedia Manufacturing, 2018, 17: 746-757.

[11] Khun N W, Tan A W Y, Bi K J W, et al. Effects of working gas on wear and corrosion resistances of cold sprayed Ti-6Al-4V coatings[J]. Surface & Coatings Technology, 2016, 302: 1-12.

[12] Hatem A, Lin J, Wei R, et al. Tribocorrosion behavior of low friction TiSiCN nanocomposite coatings deposited on titanium alloy for biomedical applications[J]. Surface and Coatings Technology, 2018, 347: 1-12.

[13] Sun L Z, Yuan G W, Gao L B, et al. Chemical vapour deposition[J]. Nature Reviews Methods Primers, 2021, 1: 5.

[14] Saeed M, Alshammari Y, Majeed S A, et al. Chemical vapour deposition of graphene-synthesis, characterisation, and applications: a review[J]. Molecules, 2020, 25(17): 3856.

[15] Radtke A, Ehlert M, Grodzicka M, et al. Studies on silver ions releasing processes and mechanical properties of surface-modified titanium alloy implants[J]. International Journal of Molecular Sciences, 2018, 19(12): 3962.

[16] Baltatu M S, Vizureanu P, Sandu A V, et al. Microstructural analysis and tribological behavior of Ti-based alloys with a ceramic layer using the thermal spray method[J]. Coatings, 2020, 10(12): 1216.

[17] Nelson G M, Nychka J A, Mcdonald A G. Flame spray deposition of titanium alloy-bioactive glass composite coatings[J]. Journal of Thermal Spray Technology, 2011, 20(6): 1339-1351.

[18] Penyashki T, Kamburov V, Kostadinov G, et al. Some ways to increase the wear resistance of titanium alloys[J]. Journal of the Balkan Tribological Association, 2021, 27(1): 1-20.

[19] Han X, Ma J X, Tian A X, et al. Surface modification techniques of titanium and titanium alloys for biomedical orthopaedics applications: a review[J]. Colloids and Surfaces B: Biointerfaces, 2023, 227: 113339.

[20] 郭孟秋,唐斌,范鑫,等。鈦合金零件表面爆炸噴涂修復(fù) [J]. 航空維修與工程,2015 (9): 121-123.

[21] Liu G R, Wang L. Durable TBCs with self-enhanced thermal insulation based on co-design on macro- and micro-structure[J]. Applied Surface Science, 2019, 483: 472-480.

[22] Luo Y, Gao L P, Hu J Q, et al. Mechanical properties and in vitro human gingival fibroblasts compatibility of plasma-sprayed zirconia-coated titanium alloy abutment[J]. Materials Letters, 2022, 324: 132702.

[23] Kurdi A, Almalki D, Degnah A, et al. Microstructure and micro-mechanical properties of thermally sprayed HA-TiO2 coating on beta-titanium substrate[J]. Materials, 2025, 18(3): 540.

[24] 周志強(qiáng),郝嬌山,宋文文,等。鈦合金表面等離子噴涂 Al₂O₃-40% TiO₂陶瓷涂層的高溫摩擦磨損性能 [J]. 表面技術(shù),2023, 52 (12): 351-359.

[25] Wang T, Zhang Q N, Yu SM, et al. Development of latent fingermarks by unbalanced magnetron sputtering deposited ultra-thin metal film[J]. Vacuum, 2021, 194: 110577.

[26] Rosaz G, Bartkowska A, Carlos C P A, et al. Niobium thin film thickness profile tailoring on complex shape substrates using unbalanced biased High Power Impulse Magnetron Sputtering[J]. Surface and Coatings Technology, 2022, 436: 128306.

[27] Choi Y H, Huh J Y, Baik Y J. Radial microstructural nonuniformity of boron nitride films deposited on a wafer scale substrate by unbalanced magnetron sputtering[J]. Thin Solid Films, 2023, 769: 139753.

[28] Fu Y Q, Zhou F, Zhang M D, et al. Structural, mechanical and tribocorrosion performances of CrMoSiN coatings with various Mo contents in artificial seawater[J]. Applied Surface Science, 2020, 525(18): 146629.

[29] Unal O, Maleki E, Karademir I, et al. Effects of conventional shot peening, severe shot peening, re-shot peening and precised grinding operations on fatigue performance of AISI 1050 railway axle steel[J]. International Journal of Fatigue, 2022, 155: 106613.

[30] Ravnikar D, Sturm R, Zagar S. Effect of shot peening on the strength and corrosion properties of 6082-T651 aluminium alloy[J]. Materials, 2023, 16(14): 4976.

[31] Maleki E, Unal O, Amanov A. Novel experimental methods for the determination of the boundaries between conventional, severe and over shot peening processes[J]. Surfaces and Interfaces, 2018, 13: 233-254.

[32] Ji D D, Chen H D, Zhang J W, et al. Influence of micro-shot peening and traditional shot peening on fatigue performance and fracture behaviors of Ti-6Al-4V alloy[J]. International Journal of Fatigue, 2025, 194: 108837.

[33] 孟憲凱,張韓,宋福陽,等。雙脈沖激光沖擊強(qiáng)化 Ti6Al4V 鈦合金微觀組織與拉伸性能研究 [J]. 中國激光,2024, 51 (20): 2002201.

[34] Fogagnolo J B, Rodrigues A V, Sallica-Leva E, et al. Surface stiffness gradient in Ti parts obtained by laser surface alloying with Cu and Nb[J]. Surface & Coatings Technology, 2016, 297: 34-42.

[35] Grabarczyk J, Batory D, Kaczorowski W, et al. Comparison of different thermo-chemical treatments methods of Ti-6Al-4V alloy in terms of tribological and corrosion properties[J]. Materials, 2020, 13(22): 5192.

[36] Wu X, Guan J, Liu J, et al. Corrosion behavior of TA2 titanium alloy vacuum induction carburizing layer in fluorine-containing mixed acid[J]. Surface Technology, 2019, 48: 304-311.

[37] Dong B Z, Guo X H, Zhang K D, et al. Combined effect of laser texturing and carburizing on the bonding strength of DLC coatings deposited on medical titanium alloy[J]. Surface and Coatings Technology, 2022, 429: 127951.

[38] Zhao G H, Aune R E, Espallargas N. Tribocorrosion studies of metallic biomaterials: the effect of plasma nitriding and DLC surface modifications[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 63: 100-114.

[39] Seo D M, Hwang T W, Moon Y H. Carbonitriding of Ti-6Al-4V alloy via laser irradiation of pure graphite powder in nitrogen environment[J]. Surface and Coatings Technology, 2019, 363: 244-254.

[40] Shi H L, Liu D X, Pan Y F, et al. Effect of shot peening and vibration finishing on the fatigue behavior of TC17 titanium alloy at room and high temperature[J]. International Journal of Fatigue, 2021, 151: 106391.

[41] Wang Y M, Wang X, Xu C L, et al. Effect of shot peening and nitrogen ion implantation on the fatigue behavior of TA15 titanium alloys[J]. International Journal of Fatigue, 2023, 172: 107649.

[42] Dong X X, Lu J Z, Zhang Z L, et al. Enhancing fatigue performance of thermal spray coated titanium alloy by shot peening before grit blasting[J]. Journal of Thermal Spray Technology, 2024, 33(8): 2784-2800.

[43] Tabrizi A T, Aghajani H, Laleh F F. Tribological characterization of hybrid chromium nitride thin layer synthesized on titanium[J]. Surface and Coatings Technology, 2021, 419: 127317.