發(fā)布日期:2025-9-6 15:25:25

引言

在材料科學(xué)和工程領(lǐng)域,鈦∕鋼異種金屬焊接 [1] 一直備受關(guān)注,研究起源在于高性能復(fù)合材料在工業(yè)生產(chǎn)中的需求。鈦及鈦合金因其高熔點、高強(qiáng)度、抗低溫脆性、高比強(qiáng)度、耐氯離子腐蝕和無晶間腐蝕等特性,在航空航天、化工和生物醫(yī)學(xué)等領(lǐng)域廣泛應(yīng)用 [2]。然而,由于鈦及鈦合金的高價、加工性能不佳等特點,使其使用效率受限 [3]。鋼材則以其卓越的力學(xué)性能和加工性能在建筑、船舶、汽車制造和重型機(jī)械等行業(yè)占據(jù)重要地位 [4]。隨著國內(nèi)外學(xué)者的不斷探索,鈦∕鋼復(fù)合板在大眾視野中誕生,其充分利用了 2 種材料的優(yōu)點,彌補(bǔ)了各自的不足,提升了經(jīng)濟(jì)效益 [5]。

但鈦及鈦合金與鋼材在物理性質(zhì)、化學(xué)成分和熱膨脹系數(shù)上存在明顯差異,傳統(tǒng)的電弧焊在焊接過程中產(chǎn)生較大的內(nèi)應(yīng)力 [6]。鈦在高溫時由體心立方晶格的 β-Ti 轉(zhuǎn)變?yōu)榈蜏氐拿芘帕骄Ц竦?alpha;-Ti, 過飽和的鐵會形成脆性相 TiFe, TiFe2等金屬間化合物,大大影響焊接接頭的力學(xué)性能和耐腐蝕性能 [7]。因此,避免鈦與鋼焊縫區(qū)域產(chǎn)生裂紋、氣孔和夾雜等缺陷極具挑戰(zhàn) [8]。

增材制造等新型焊接技術(shù)逐漸崛起,其高精度、一體化、生產(chǎn)周期短和形態(tài)無限制等特點滿足了高性能結(jié)構(gòu)材料制造的需求,因此在相關(guān)領(lǐng)域中備受矚目 [9]。與傳統(tǒng)加工相比,激光選區(qū)熔化技術(shù) (Selective Laser Melting, SLM) 具有高效、將復(fù)雜零件簡易化等優(yōu)點,被廣泛應(yīng)用于航空航天和醫(yī)療領(lǐng)域等 [10]。目前,激光增材制造技術(shù)在鈦合金和鋼材的單一材料的增材制造領(lǐng)域已取得一定研究成果,但對鈦∕鋼異種材料連接的研究依舊相對較少 [11]。材料特性差異導(dǎo)致它們在采用傳統(tǒng)焊接方法連接時可能出現(xiàn)界面強(qiáng)度不足、熱影響區(qū)裂紋、變形等問題,并且無法實現(xiàn)復(fù)雜構(gòu)件的焊接。文中借鑒傳統(tǒng)焊接技術(shù)的經(jīng)驗,在材料結(jié)合時采用中間層策略,實現(xiàn)復(fù)雜形狀異種材料的一體化成形 [12]。

因此,關(guān)注各項鈦∕鋼異種金屬焊接技術(shù)的進(jìn)展并繼續(xù)探究,不僅能夠推動新型材料的研發(fā)與應(yīng)用,同樣有助于選擇更為合適的焊接參數(shù),提升焊接品質(zhì),確保結(jié)構(gòu)安全 [13]。這對于拓寬 2 種材料的應(yīng)用領(lǐng)域、提升構(gòu)件整體性能及降低生產(chǎn)成本具有深遠(yuǎn)影響。

1、焊接性分析

異種金屬焊接是指通過特定焊接技術(shù),將兩類不同性質(zhì)的金屬材料緊密結(jié)合,形成具有完整性和預(yù)期使用功能的構(gòu)件。鈦合金與其他金屬的熱傳導(dǎo)率和線性膨脹系數(shù)存在較大的差別,鈦∕鋼焊接易生成較多的脆性金屬間化合物,與母材相比,焊接接頭的強(qiáng)度下降 [14]。因此,在焊接過程中選用適當(dāng)?shù)你~或高熵合金作為中間過渡金屬,優(yōu)化焊接工藝,對提升焊接接頭的微觀結(jié)構(gòu)和力學(xué)性能至關(guān)重要 [15]。

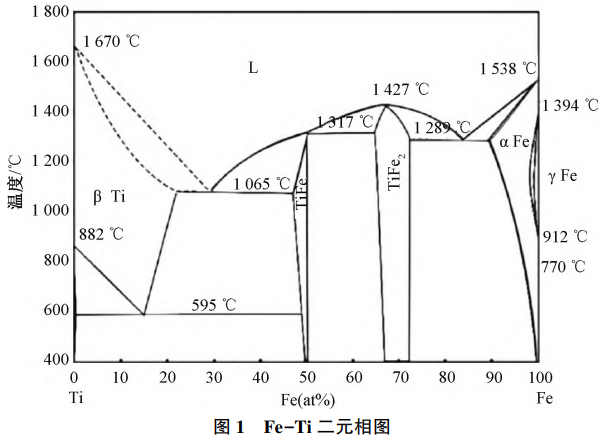

鈦和鋼金屬在化學(xué)成分、物理特性、化學(xué)性質(zhì)等因素差異較大,這些因素直接影響焊接接頭的性能。隨著現(xiàn)代制造技術(shù)的不斷進(jìn)步,鈦∕鋼異種金屬的焊接方法也在不斷創(chuàng)新、完善,科研者們在熔焊、壓焊和釬焊等技術(shù)方面進(jìn)行了探討 [16]。然而,由于鈦和鋼之間存在顯著差異,使得焊接變得更加困難和復(fù)雜。鈦∕鋼焊接面臨以下挑戰(zhàn): (1) 在高溫環(huán)境下,Ti 和 Fe 容易與 O, N, H 等元素發(fā)生化學(xué)反應(yīng),這可能會導(dǎo)致焊接后冷卻時產(chǎn)生氣孔和脆性相,從而降低焊接接頭的性能 [17]。 (2) 鈦和鋼的熔點差異很大。鈦的熔點為 1678 ℃, 而鋼的基體鐵的熔點僅為 1538 ℃, 在熔焊過程中,鋼完全熔化時,鈦合金卻穩(wěn)定在固態(tài);而當(dāng)溫度超過鈦合金的熔點時,鋼則容易過燒 [18]。 (3) 鈦與鋼的線膨脹系數(shù)不同,鈦的線膨脹系數(shù)為8.2×10-6/K , 鋼的線膨脹系數(shù)為11.76×10-6/K。線膨脹系數(shù)不同會導(dǎo)致異種金屬的焊縫在冷卻過程中收縮不均勻,產(chǎn)生較大的內(nèi)應(yīng)力。焊后接頭處的應(yīng)力無法及時釋放,容易產(chǎn)生裂紋 [19]。 (4) 在直接熔焊鈦和鋼時,由于 Fe 在焊接過程中的含量遠(yuǎn)超過 Ti 的溶解度范圍,容易導(dǎo)致焊縫中形成大量硬脆的金屬間化合物和低熔點共晶體。此外,Ti 作為強(qiáng)碳化物形成元素,易與鋼中的 C 結(jié)合形成脆性的 TiC, 這些化合物急劇降低合金的塑性,使焊縫變得脆弱 [20]。 (5) 根據(jù)圖 1 所示的 Fe-Ti 二元相圖 [21], Fe 在 α-Ti 中的溶解度較低,常溫下為 0.05% ~0.1%。當(dāng) Fe 含量超過 0.1% 時,導(dǎo)致合金內(nèi)出現(xiàn)硬脆的金屬間化合物(如TiFe2和 TiFe), 這些物質(zhì)會削弱結(jié)構(gòu)件的連接強(qiáng)度,促使裂紋的產(chǎn)生和擴(kuò)展,嚴(yán)重影響焊接接頭的質(zhì)量和使用壽命 [22]。

綜上所述,在鈦與鋼的焊接過程中,焊縫易產(chǎn)生裂縫,鈦與鋼直接熔焊會使焊接接頭的形成難度增加。在鈦∕鋼復(fù)合板焊接過程中,需要隔離鐵質(zhì)污染源、控制熱輸入梯度、添加中間層 (如銅∕高熵合金) 阻斷反應(yīng)并限制焊縫 Fe 含量 < 0.1%, 以防止鐵離子污染鈦覆層焊接區(qū)域,避免焊縫中生成脆性金屬間化合物和低熔點共晶體 [23]。

2、焊接方法現(xiàn)狀

在鈦和鈦合金領(lǐng)域,通常針對不同厚度選擇不同的方式,3 mm 以下選用鎢極氬弧焊,3 mm 以上則采用熔化極氬弧焊。此外,焊接過程中對氬氣的純度也有較高要求,不可低于 99.99%, 在焊接時要精確控制空氣和水蒸氣的含量 [24]。在焊接前需進(jìn)行除油、除氧化皮和除氧化膜處理。鑒于鈦及鈦合金化學(xué)活性強(qiáng),易受氧氣、氮氣和氫氣影響,因此不能采用焊條電弧焊、氧乙炔焊、氣焊、CO2焊和原子氫焊等焊接方式 [25]。

在鋼結(jié)構(gòu)領(lǐng)域,常常使用熔化極氣體保護(hù)焊、摩擦焊、釬焊、電弧焊、栓釘焊及相應(yīng)組合的方法對其進(jìn)行焊接。由于鈦∕鋼物理化學(xué)性質(zhì)的差異,在鈦∕鋼的焊接界面可能會生成較多脆性金屬間化合物,進(jìn)而影響焊接質(zhì)量 [26]。為降低焊接界面的脆性化合物,研究者嘗試采用電子束焊、激光焊等特殊的高功率焊接方法,這些方法提供了局部穩(wěn)定的能量工藝,實現(xiàn)了快速加熱∕冷卻及對精確加熱位置的控制,對異種金屬的焊接起到很大幫助 [27]。

為獲得鈦∕鋼的優(yōu)質(zhì)連接,常采用合適的中間層∕填充材料來改善接頭冶金環(huán)境。在眾多使用的中間層∕填充材料中,銅因其性能優(yōu)良和成本較低等優(yōu)點脫穎而出,成為最常用的填充金屬。但即使用銅作為填充材料,也不能完全阻止 Ti 和 Fe 的相互影響,F(xiàn)e∕Cu∕Ti 元素間的冶金反應(yīng)還會在熔池中會發(fā)生,導(dǎo)致復(fù)雜相的組成。故而優(yōu)化接頭的物相組成,成為獲得優(yōu)質(zhì) Ti∕Cu∕Fe 接頭的關(guān)鍵 [28]。

總之,鈦∕鋼異種金屬的焊接過程十分復(fù)雜,需考慮多種因素的影響,如焊接方法的選擇、填充材料的使用及接頭物相組成等。

2.1 電子束焊

電子束焊接技術(shù)是在傳統(tǒng)的焊條電弧焊、氧乙炔焊和氬弧焊的基礎(chǔ)上發(fā)展起來的一種新型焊接技術(shù)。電子束焊接技術(shù)是利用高速運動的電子流在焊件上產(chǎn)生局部加熱熔融的熱源焊接技術(shù),其具有速度快、能量集中、可用于異種材料的連接或各種異種材料的組合焊接特點 [29]。

哈爾濱工業(yè)大學(xué)王廷等 [30] 對 TA15 鈦合金與 304 不銹鋼的電子束焊接進(jìn)行了研究。對鋼和鈦的接頭顯微組織、相組成和顯微硬度進(jìn)行了分析。為降低焊接應(yīng)力,利用散焦電子束對焊接樣品進(jìn)行預(yù)熱。焊接完成后采用掃描電子顯微鏡對焊接樣品進(jìn)行顯微組織和成分分析。觀察焊縫宏觀形貌,在焊縫內(nèi)部和邊界處產(chǎn)生裂紋,裂紋大多數(shù)集中在不銹鋼焊縫區(qū)。在鋼和鈦的焊縫中發(fā)現(xiàn)焊縫內(nèi)部產(chǎn)生連續(xù)分布的化合相,其包括TiFe2、TiFe 等,可得出焊縫中產(chǎn)生了較多的脆性相。通過對鈦∕鋼異種金屬的電子束焊接,可知若對鈦∕鋼直接焊接,其焊縫存在較明顯缺陷,需要添加中間層來改善焊縫,以改變焊縫內(nèi)部的化合相。

2.2 激光焊

激光焊接是采用高能量的激光束作為熱源的一種新型焊接方式,相比于傳統(tǒng)焊接,激光焊接熱源集中、熱輸入量少,在焊接過程中能夠凈化熔池,為異種焊接提供一種新型焊接方法 [31]。激光焊接在高熔點、高反射率且物理性能差異較大的異種金屬焊接中發(fā)揮很大作用。鋼和鈦的熔點、線膨脹系數(shù)差異太大,焊縫區(qū)域易產(chǎn)生開裂、氣孔等缺陷,由于激光焊可實現(xiàn)局部加熱,所以目前激光焊接對于異種金屬連接起很大作用。

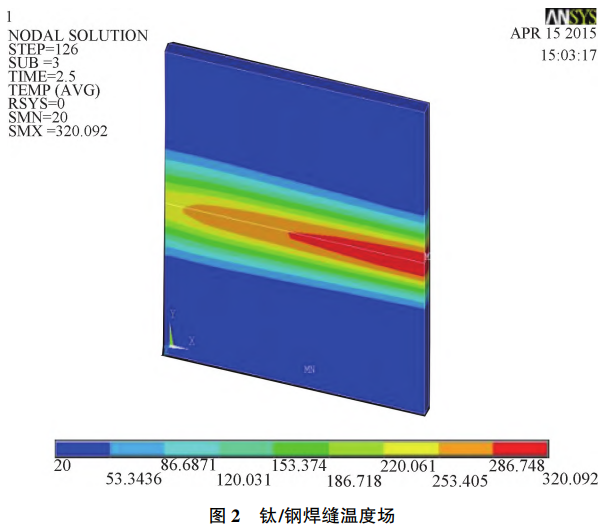

胡小紅等 [32] 在總結(jié)前人的問題和方法后,提出合理的工藝方案,通過運用 ANSYS 仿真軟件對鈦∕鋼異種金屬焊接溫度場進(jìn)行仿真模擬,通過仿真模擬來驗證激光焊接工藝的可行性。試驗方案采用光纖激光器,選擇沿著鈦∕鋼焊縫緩慢移動的激光熱源進(jìn)行激光焊接,從鈦∕鋼焊縫溫度場分布情況可以看出,隨著激光熱源的緩慢移動,焊接熔池也隨之移動,鈦∕鋼異種金屬焊接呈現(xiàn)出相對穩(wěn)定的過程,隨著時間的推移,鈦合金一側(cè)的熔化面積比鋼的熔化面積大,如圖 2 所示 (上半部分為不銹鋼,下半部分為鈦合金)。

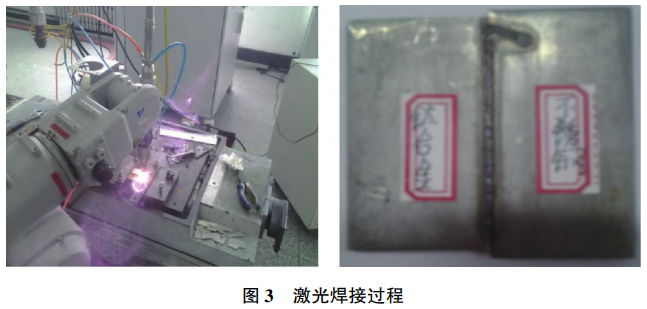

在模擬結(jié)束后,采用試驗與模擬結(jié)果相互印證,焊接設(shè)備采用 YLS-2000W 激光發(fā)射器,激光焊接過程如圖 3 所示 [33]。

在按照設(shè)計好的試驗方案進(jìn)行激光焊后,先對其試樣形貌進(jìn)行觀察,可以直觀地看到鈦∕鋼焊縫處有明顯開裂,這是因鋼、鈦的物理性能差異較大,在焊縫處出現(xiàn)了脆性化合物,在脫離夾具時直接開裂,但還可以從焊件中觀察出鈦合金側(cè)的熔化面積多于不銹鋼的,這也證明了仿真模擬的結(jié)果。試驗方案制訂了不同偏焦量,偏焦量在 0.5 mm 和 0.6 mm 時,焊縫處裂紋較少。為驗證鈦∕鋼異種金屬焊接性能,將焊接試樣進(jìn)行硬度測試和拉伸試驗,結(jié)果表明焊縫處的硬度相較于母材的有著顯著提高,拉伸測試結(jié)果表明,雖然塑形強(qiáng)度不高,但其焊件的抗拉強(qiáng)度對比母材有很大提升 [34]。

2.3 爆炸焊

爆炸焊 (Explosion Welding, EW) 是一種利用爆炸波能量讓 2 種金屬在高速沖擊下實現(xiàn)結(jié)合的技術(shù)。通過在短時間內(nèi)產(chǎn)生的極高壓力,推動金屬原子互相擴(kuò)散,形成穩(wěn)定的焊接接口 [35]。在鈦∕鋼復(fù)合板的制造領(lǐng)域,爆炸焊尤其適用,根據(jù)制造方式的不同,可分為爆炸復(fù)合法和爆炸復(fù)合 + 軋制法。作為一種成熟的壓力焊接方法,爆炸焊在鈦∕鋼復(fù)合板生產(chǎn)方面具有優(yōu)勢。相較于壓力焊、激光焊等常用焊接方法,爆炸焊具有顯著優(yōu)勢。其突出特點在于焊接尺寸不受限制,無需定制專用夾具,尤其適用于大面積板材的焊接復(fù)合 [36]。

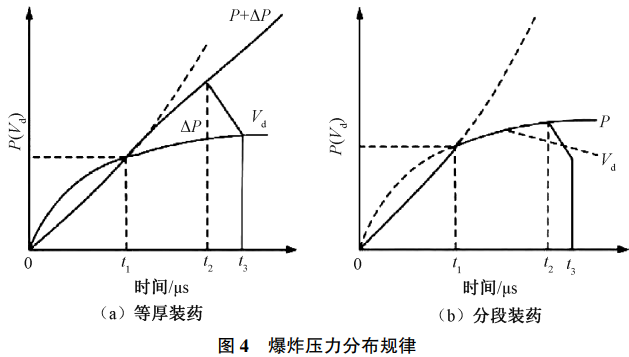

劉潤生等 [37] 探討了等厚裝藥和分段裝藥 2 種不同裝藥方式對鈦∕鋼復(fù)合板結(jié)構(gòu)和性能的影響,得出分段裝藥更有利于保證鈦∕鋼復(fù)合板品質(zhì)的結(jié)論,其試驗數(shù)據(jù)顯示如圖 4 所示。采用分段裝藥可使壓力分布更均勻,有效防止褶皺產(chǎn)生,同時降低熔化層、孔洞、分層等缺陷出現(xiàn)的概率。

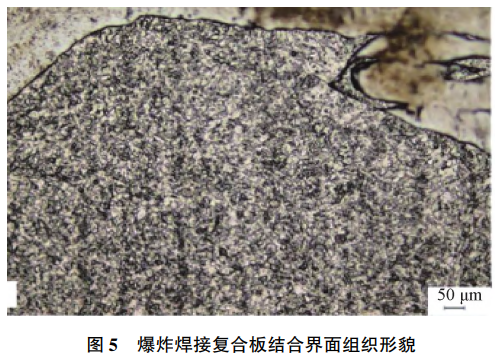

楊文月等 [38] 對鈦∕鋼爆炸焊接復(fù)合板進(jìn)行了試驗研究,焊接樣品采用以 ASTM B265Gr.1 (工業(yè)純鈦) 為覆板、以 ASTM A516Gr.70 (碳素鋼) 為基板制備的爆炸焊接復(fù)合板,采用超聲波掃描對鈦∕鋼爆炸焊接后的復(fù)合板進(jìn)行界面掃查,經(jīng)過爆炸焊后的鈦∕鋼復(fù)合板達(dá)到了 100% 結(jié)合。但在爆炸焊接過程中由于炸藥會產(chǎn)生沖擊力,其瞬時高溫高壓會使復(fù)合板結(jié)合面位置發(fā)生原子擴(kuò)散、變形等現(xiàn)象,所以需要觀察其結(jié)合界面的層次結(jié)構(gòu)。經(jīng)觀察,鈦∕鋼結(jié)合界面具有多層次結(jié)構(gòu)特征,且每個組織區(qū)域具有不同的波長,波長的范圍主要集中于 300~500 μm, 如圖 5 所示 [39]。

通過檢測鈦∕鋼復(fù)合板硬度、拉伸性能來驗證爆炸焊的可行性。相對于基板的原始硬度提高 30%, 且塑性變形相比較減小,覆材側(cè)鈦合金界面硬度提高大約 20%。對于其拉伸性能,采用橫向、縱向 2 種試驗方案,結(jié)果表明縱向的抗拉強(qiáng)度和伸長率要低于橫向的,這是因為橫向波紋密集度比縱向波紋密集度更高,所以橫向抗拉伸性能要優(yōu)于縱向的。

2.4 其他焊接方法

2.4.1 DW 焊

擴(kuò)散焊 (Diffusion Welding, DW) 是通過金屬原子間的擴(kuò)散效應(yīng),實現(xiàn) 2 種金屬牢固結(jié)合。在焊接中,首先對 2 種金屬的表面進(jìn)行嚴(yán)格的清潔;接著將其加熱至接近熔點,并在適度壓力的作用下保持一段時間,這一過程使得 2 種金屬原子得到充分?jǐn)U散;最后在冷卻過程中形成堅固的焊接連接。按照擴(kuò)散類別,擴(kuò)散焊接又可分為直接擴(kuò)散焊接、單一層擴(kuò)散焊接、單一中間層擴(kuò)散焊接及復(fù)合中間層擴(kuò)散焊接 [40]。

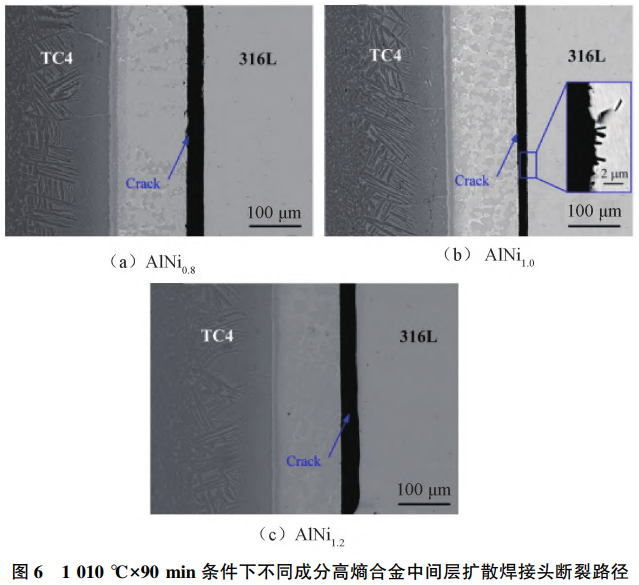

李超 [41] 對鈦∕鋼異種金屬焊接采用擴(kuò)散焊接技術(shù),為避免焊接過程中因結(jié)合界面生成脆性化合物而導(dǎo)致接頭強(qiáng)韌性差的問題,采用高熵合金為中間層開展真空擴(kuò)散研究,高熵合金采用AlCoCrCuNi2, 鈦合金采用 TC4, 鋼采用 316L, 試驗方案采用不同的焊接溫度和不同的保溫時間進(jìn)行對比,在 1010 ℃保溫 90 min 時,焊接接頭的抗剪硬度達(dá)到最大值。通過改變高熵合金的成分來優(yōu)化鈦∕鋼異種金屬擴(kuò)散焊接技術(shù),焊接試樣在 1010 ℃×9AlNi0.8,AlNi1和AlNi1.2這 3 種不同成分高熵合金作為中間層,3 種不同成分?jǐn)U散焊接頭剪切試驗后斷裂路徑如圖 6 所示 [42]。

在經(jīng)過硬度測試后得出,使用Al1.2CoCrCuNi2.2作為中間層時獲得接頭最高抗剪強(qiáng)度。

2.4.2 FSW 焊

攪拌摩擦焊 (Friction Stir Welding, FSW) 是通過機(jī)械攪拌和熱能作用,實現(xiàn) 2 種金屬牢固結(jié)合。在焊接中,先擦拭 2 種金屬表面至干凈,接著將專用的攪拌頭置于 2 種金屬之間。通過攪拌頭的高速旋轉(zhuǎn),使二者混合,同時向攪拌頭輸送一定的熱量,確保 2 種金屬得到充分融合,進(jìn)而形成焊接接頭 [43], 如圖 7 所示。

3、發(fā)展前景

在航空制造業(yè)中,鈦合金的使用逐漸增多,這表明尋求低成本、高性能的鈦合金依然是科研重點。因此,有必要持續(xù)進(jìn)行新型鈦合金的研究,實現(xiàn)低成本、高性能的目標(biāo);創(chuàng)新鈦合金與其他合金的焊接技術(shù),如探究鈦∕鋼金屬間化合物和鈦基復(fù)合材料;深入研究鈦合金激光焊接技術(shù)在航空領(lǐng)域的應(yīng)用,從根本上提升鈦合金的使用量,降低生產(chǎn)成本。

當(dāng)前,鈦合金的異種金屬焊接相關(guān)研究仍然面臨著如焊接過程中的熱應(yīng)力、組織變化和金屬間化合物的生成等諸多挑戰(zhàn)。鈦∕鋼異種金屬焊接的關(guān)鍵問題是脆性金屬間化合物的生成。研究方向主要包括擴(kuò)散焊、爆炸焊、激光焊等特種連接技術(shù)。因此,減少脆性金屬間化合物的生成才能提高焊接接頭性能 [44]。

應(yīng)持續(xù)研發(fā)如高強(qiáng)度、高韌性的填充合金等新型焊接材料,以及具有特殊功能的涂層。采用如激光焊、電子束焊等先進(jìn)的熱影響區(qū)更小的焊接技術(shù),使焊接變形和殘余應(yīng)力降低,從而提升焊接接頭的精度和質(zhì)量 [45]。研究采用低氫焊接、無溶劑焊接劑等能降低有害物質(zhì)排放和提高能源效率的焊接技術(shù),減少環(huán)境污染,達(dá)到綠色制造要求。運用計算機(jī)模擬技術(shù)、超聲波檢測、X 射線檢測等先進(jìn)的無損檢測技術(shù),同步監(jiān)控焊接過程,及時進(jìn)行質(zhì)量評估,確保焊接接頭的可靠性。加強(qiáng)焊接理論研究和數(shù)值模擬技術(shù)的應(yīng)用,深入分析焊接熱循環(huán)、應(yīng)力應(yīng)變狀態(tài),預(yù)測和控制焊接缺陷的產(chǎn)生,指導(dǎo)優(yōu)化焊接工藝。

隨著這些方面的研究不斷深入,相信未來鈦∕鋼焊接技術(shù)將朝著高效、精確、環(huán)保和智能化的方向發(fā)展,滿足日益嚴(yán)格的工業(yè)應(yīng)用需求。

4、結(jié)論

文中主要探討了鈦∕鋼異種金屬焊接的挑戰(zhàn)、焊接方法 (如激光焊、電子束焊、爆炸焊及擴(kuò)散焊等) 及其應(yīng)用,以及發(fā)展前景。核心內(nèi)容聚焦于異種金屬焊接過程中因材料性質(zhì)差異引發(fā)的焊接缺陷、脆性金屬間化合物生成等問題,強(qiáng)調(diào)了激光焊接技術(shù)的潛力,以及通過改進(jìn)焊接工藝、填充材料和開發(fā)新型連接技術(shù)來提升焊接接頭性能和結(jié)構(gòu)安全的重要性,并預(yù)測未來將朝著高效、精確、環(huán)保和智能化焊接技術(shù)發(fā)展,以滿足工業(yè)應(yīng)用需求。

參考文獻(xiàn)

[1] 張文毓。異種金屬的焊接研究進(jìn)展 [J]. 現(xiàn)代焊接,2011 (11): 10-12.

[2] 闞延勇,蘇方正,徐曦榮,等。工業(yè)用鈦及鈦合金材料的應(yīng)用現(xiàn)狀 [J]. 上海化工,2023, 48 (6): 58-61.

[3] 南 榕,蔡建華,楊 健,等。鈦及鈦合金腐蝕行為研究進(jìn)展 [J]. 鈦工業(yè)進(jìn)展,2023, 40 (5): 40-48.

[4] 袁 勇,羅永飛,竇泉山,等。奧氏體耐熱鋼 SP2215 焊接工藝研究 [J∕OL]. 金屬加工 (熱加工): 1-6 [2024-05-10].

[5] 許 剛,閆 明,張海濤。鈦及鈦合金材料降低成本提升經(jīng)濟(jì)性的方法 [J]. 化工管理,2022 (20): 10-12.

[6] 符成學(xué),馬照偉,雷小偉,等。激光 - 電弧復(fù)合焊接技術(shù)現(xiàn)狀及其在鈦合金領(lǐng)域的研究進(jìn)展 [J]. 材料開發(fā)與應(yīng)用,2021, 36 (4): 82-88.

[7] 孫榮祿,張九海。鈦及鈦合金與鋼焊接的問題及研究現(xiàn)狀 [J]. 宇航材料工藝,1997, 27 (2): 7-11.

[8] 王 廷,張秉剛,陳國慶,等。鈦∕鋼異種金屬焊接存在問題及研究現(xiàn)狀 [J]. 焊接,2009 (9): 29-33, 70.

[9] 劉世華,張寶才,謝隋杰,等。增材制造鈦合金飛機(jī)結(jié)構(gòu)維修件力學(xué)性能試驗研究 [J]. 機(jī)械強(qiáng)度,2023, 45 (6): 1340-1347.

[10] 符成學(xué),雷小偉,賈曉飛,等。鈦合金激光增材制造技術(shù)研究與應(yīng)用進(jìn)展 [J]. 焊管,2023, 46 (8): 11-18, 24.

[11] 徐曉龍,劉 斌,巴伊爾・達(dá)姆皮隆,等。不銹鋼與鈦合金電子束熔覆增材焊接工藝分析 [J]. 現(xiàn)代制造技術(shù)與裝備,2024, 60 (2): 102-104.

[12] Wang Ting, Zhang Binggang, Feng Jicai. Influences of different fill

[13] 裴龍基。基于高熵合金中間層的鈦∕鋼異種金屬焊接性研究 [D]. 山東 青島:中國石油大學(xué) (華東), 2024.

[14] 喬永豐。鈦∕鋼阻焊接頭專用復(fù)合過渡金屬片的研制 [D]. 甘肅 蘭州:蘭州理工大學(xué),2019.

[15] 王 培,葉源盛,黃春良。鈦與異種材料激光焊接的研究進(jìn)展 [J]. 鈦工業(yè)進(jìn)展,2016, 33 (6): 5-10.

[16] 翟秋亞。熔焊鈦∕鋼用高性能焊材研發(fā) [Z]. 陜西 西安:西安理工大學(xué),2018-12-01.

[17] 程 志。鈦 - 鋼異種金屬 MIG∕TIG 雙面雙弧焊接受焊行為及機(jī)制研究 [D]. 北京:北京科技大學(xué),2021.

[18] 李 斌,徐 鵬,趙 峰,等。鈦鋼復(fù)合板界面組織研究 [J]. 裝備制造技術(shù),2023 (5): 98-103.

[19] 史振富。不銹鋼 301L 和工業(yè)純鈦 TA2 激光焊接頭組織及性能研究 [D]. 吉林 長春:吉林大學(xué),2022.

[20] 胡奉雅,許國敬,陳 偉,等。鈦∕鋼復(fù)合板焊接技術(shù)研究現(xiàn)狀及發(fā)展趨勢 [J]. 焊接學(xué)報,2021, 42 (6): 30-43, 98-99.

[21] 高成龍,李憲爽,徐祥久。鈦與鋼異種材料焊接技術(shù)的研究進(jìn)展 [J]. 電站輔機(jī),2024, 45 (1): 23-29.

[22] 蔡俊清。金屬爆炸焊接數(shù)值模擬研究進(jìn)展及其在鈦鋼雙金屬爆炸焊接模擬中的應(yīng)用 [J]. 輕工科技,2021, 37 (7): 14-15.

[23] 閆婉迪,孫新豐,張 巖,等。鈦∕鋼層狀復(fù)合板焊接技術(shù)的現(xiàn)狀與展望 [J]. 有色金屬工程,2021, 11 (4): 33-41.

[24] 晏 杰,張 迪,張維維,等. TC1 鈦合金焊接工藝的應(yīng)用研究 [J]. 焊接技術(shù),2024, 53 (2): 91-95.

[25] 李俊翰,孫 寧,馬 蘭,等。鈦鋼復(fù)合板的制備技術(shù)進(jìn)展及應(yīng)用 [J]. 世界有色金屬,2020 (14): 34-36.

[26] 韓嚴(yán)法,李宇梁,胡奉雅,等。高鈦鋼經(jīng)歷焊接熱循環(huán)前后的組織性能研究 [J]. 鞍鋼技術(shù),2020 (5): 27-29, 34.

[27] 肖細(xì)軍,關(guān)遠(yuǎn)濤,賀亞勇,等。起落架航向桿真空電子束焊工藝研究 [J]. 焊接技術(shù),2022, 51 (9): 80-83.

[28] 王 廷,張秉剛,張艷橋,等。采用不同結(jié)構(gòu) Cu∕V 填充層的鈦合金∕不銹鋼電子束焊接試驗 [J]. 焊接學(xué)報,2014, 35 (8): 71-74, 116.

[29] 熊進(jìn)輝,吳敏華,安飛鵬,等。鈦∕鋼異種金屬電子束焊接技術(shù)的發(fā)展現(xiàn)狀 [J]. 熱加工工藝,2016, 45 (17): 13-15.

[30] 王 廷,張秉剛,陳國慶,等. TA15 鈦合金與 304 不銹鋼的電子束焊接 [J]. 焊接學(xué)報,2010, 31 (5): 53-56, 115-116.

[31] 賴春明,李 琴,周家林,等。焊后熱處理對激光焊接 DP980 鋼組織和性能的影響 [J]. 熱加工工藝,2023, 52 (23): 67-71.

[32] 胡小紅,王玉玲,許 楊。鈦鋼異種材料激光焊接的溫度場分布研究 [J]. 汽車零部件,2016 (1): 1-6.

[33] 胡小紅。鈦合金 - 不銹鋼異種金屬激光焊接過程的有限元分析與實驗研究 [D]. 山東 青島:青島理工大學(xué),2016.

[34] 王玉玲,張翔宇,胡小紅。鈦合金 - 不銹鋼異種材料激光焊接工藝研究 [J]. 激光技術(shù),2017, 41 (6): 816-820.

[35] 張越舉,楊旭升,李曉杰,等。鈦∕鋼復(fù)合板爆炸焊接實驗 [J]. 爆炸與沖擊,2012, 32 (1): 103-107.

[36] 竇雙云,胡 年。大型鈦 - 鋼復(fù)合板容器的焊接 [J]. 焊接技術(shù),2008, 37 (1): 27-29.

[37] 劉潤生,張杭永,郭龍創(chuàng)。爆炸焊接裝藥方式對鈦∕鋼復(fù)合板組織及性能的影響 [J]. 鈦工業(yè)進(jìn)展,2014, 31 (3): 34-38.

[38] 楊文月,孫 倩,李 冰,等。鈦鋼爆炸焊接結(jié)合界面組織及力學(xué)性能不均勻性研究 [J]. 壓力容器,2021, 38 (12): 15-21.

[39] 楊文月。鈦鋼爆炸焊接復(fù)合板界面不均勻性及其關(guān)鍵特征的超聲波檢測 [D]. 遼寧 沈陽:沈陽理工大學(xué),2023.

[40] 蔡建偉。鈦∕鋼雙金屬管內(nèi)壓擴(kuò)散復(fù)合的研究 [D]. 遼寧 大連:大連交通大學(xué),2013.

[41] 李 超. TC4 鈦合金∕316L 不銹鋼異質(zhì)金屬接頭擴(kuò)散連接高熵合金中間層設(shè)計及工藝研究 [D]. 遼寧 大連:大連理工大學(xué),2023.

[42] Li Chao, Sun Haotian, Peng et al. A novel strengthening strategy for diffusion bonded joint of AlCoCrFeNi2.1 eutectic high entropy steel[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(7): 121-135.

[43] 唐九興,吳明孝,石 磊,等。鋁∕銅異種金屬雙面攪拌摩擦焊接成形及接頭力學(xué)性能 [J]. 中國有色金屬學(xué)報,2022, 32 (9): 2556-2567.

[44] 祝要民,李青哲,邱然鋒,等。鈦∕鋼異種金屬焊接的研究現(xiàn)狀 [J]. 電焊機(jī),2016 (11): 78-82, 106.

[45] 王 麗,謝 非。不銹鋼與鈦合金納秒激光焊接工藝研究 [J]. 精密成形工程,2021, 13 (4): 149-153.

[46] 侯 震,許燕玲,黃色吉,等。視覺傳感技術(shù)在機(jī)器人焊接中的應(yīng)用 [J]. 上海交通大學(xué)學(xué)報,2016, 50 (增刊 1): 55-58.

[47] Yongbin C, Jingran W, Guitang W. Adaptive intelligent welding system [J]. CEUR Workshop Proceedings, 2021: 235-244.

[48] Zhang Y M, Wang Q Y, Liu W. Intelligent welding defect detection model based on improved R-CNN [J]. IETE Journal of Research, 2020, 69(12): 9-12.

[49] Bolotov S V, Zakharchenkov K V, Makarov E, et al. Intelligent welding control system [ J]. CEUR Workshop Proceedings, 2021: 235-244.

[50] Huang J, Wang Z, Li L, et al. The technology of real-time seam tracking with visual sensing[ J]. Journal of Intelligent Manufacturing, 2018, 394(4): 042070.

[51] Shen H, Lin T, Chen S, et al. Flexible welding system for double robotic welding[ J]. Sensors and Actuators A: Physical, 2021: 112551.

[52] Yanling X, Ziheng W. Visual sensing technologies in robotic welding: Recent research developments and future interests[ J]. Robotic Systems, 2010, 59(3∕4): 283-298.

(注,原文標(biāo)題:鈦鋼異種金屬焊接進(jìn)展)