汽車工業(yè)用鈦合金板

發(fā)布日期:2025-5-17 17:51:49

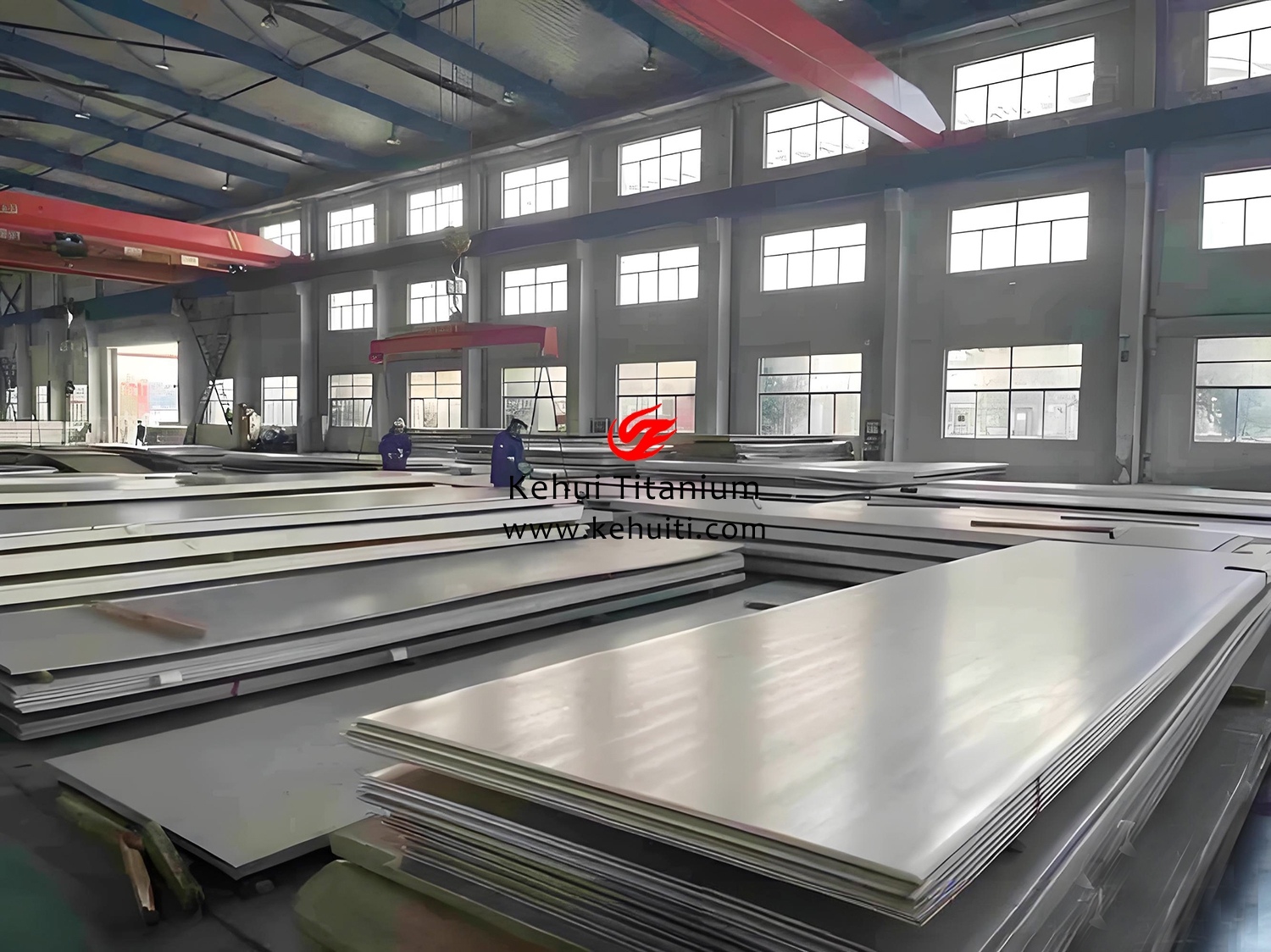

以下是科輝鈦業(yè)關(guān)于汽車工業(yè)用鈦合金板的詳細(xì)分類說明,以獨(dú)立表格形式呈現(xiàn):

1. 定義

| 內(nèi)容 | 描述 |

| 汽車鈦板定義 | 鈦合金板是通過軋制工藝成形的輕量化高強(qiáng)材料,具有低密度、高比強(qiáng)度及耐腐蝕特性,專用于汽車高性能部件(如發(fā)動(dòng)機(jī)系統(tǒng)、懸掛結(jié)構(gòu))以實(shí)現(xiàn)減重和性能提升。 |

2. 材質(zhì)

| 牌號(hào) | 成分(wt%) | 適用場(chǎng)景 |

| TC4(Ti-6Al-4V) | Al 5.5-6.8%,V 3.5-4.5% | 賽車連桿、氣門彈簧座 |

| Ti-3Al-2.5V(Gr9) | Al 2.5-3.5%,V 2.0-3.0% | 排氣系統(tǒng)、渦輪增壓管 |

| Ti-15Mo(β型鈦合金) | Mo 14-16% | 懸掛彈簧(彈性模量匹配鋼制部件) |

| Ti-1Al-1Mn(低合金化) | Al 0.8-1.2%,Mn 0.8-1.2% | 低成本車身覆蓋件 |

3. 性能特點(diǎn)

| 特性 | 具體表現(xiàn) |

| 輕量化 | 密度(4.5 g/cm³)僅為鋼的57%,相同強(qiáng)度下減重40%-50%。 |

| 疲勞性能 | TC4板材高周疲勞極限(107次循環(huán))≥450 MPa(R=0.1)。 |

| 耐腐蝕性 | 抗融雪鹽(NaCl)腐蝕速率<0.001 mm/年,無需電鍍防護(hù)。 |

| 高溫穩(wěn)定性 | Ti-3Al-2.5V在300℃下抗拉強(qiáng)度≥400 MPa(優(yōu)于不銹鋼316L)。 |

4. 執(zhí)行標(biāo)準(zhǔn)

| 標(biāo)準(zhǔn)類型 | 標(biāo)準(zhǔn)號(hào) | 適用范圍 |

| 中國(guó)國(guó)標(biāo) | GB/T 3621-2007 | 鈦及鈦合金板材通用標(biāo)準(zhǔn) |

| 汽車標(biāo)準(zhǔn) | QC/T 998-2021 | 汽車輕量化用鈦合金材料技術(shù)條件 |

| 國(guó)際標(biāo)準(zhǔn) | ASTM B265-20 | 鈦及鈦合金板材通用規(guī)范 |

| 行業(yè)規(guī)范 | SAE J2717 | 汽車用鈦合金部件設(shè)計(jì)與制造指南 |

5. 加工工藝

| 工藝步驟 | 關(guān)鍵參數(shù) |

| 熱軋 | β相區(qū)軋制(TC4:950-1000℃),變形量≥60%,晶粒度≤ASTM 6級(jí)。 |

| 冷軋 | 室溫軋制變形量≤25%,中間退火(650℃×1h)恢復(fù)塑性。 |

| 成形 | 熱沖壓(700-800℃)制造復(fù)雜曲面件(如排氣管法蘭)。 |

| 焊接 | 激光焊接(功率3-5 kW,速度1-2 m/min),保護(hù)氣體氬氣純度≥99.999%。 |

6. 關(guān)鍵技術(shù)

| 技術(shù)領(lǐng)域 | 突破點(diǎn) |

| 低成本合金設(shè)計(jì) | 開發(fā)低釩/無釩鈦合金(如Ti-1Al-1Mn)降低原料成本。 |

| 高速成形 | 電磁成形技術(shù)(應(yīng)變速率≥103 s-1)制造薄壁件。 |

| 表面處理 | 微弧氧化(MAO)生成20-50μm陶瓷層,提升耐磨性。 |

7. 加工流程

| 步驟 | 流程說明 |

| 1. 鑄錠熔煉 | 真空自耗電弧爐(VAR)熔煉低氧鈦錠(O≤0.15%)。 |

| 2. 熱軋開坯 | β相區(qū)軋制至中厚板(厚度10-30mm)。 |

| 3. 冷軋精整 | 多道次冷軋至目標(biāo)厚度(0.8-5mm),中間退火。 |

| 4. 沖壓成形 | 熱模鍛或液壓成形制造復(fù)雜幾何部件。 |

| 5. 表面處理 | 噴砂(Ra=2-4μm)或陽極氧化增強(qiáng)涂層附著力。 |

8. 具體應(yīng)用領(lǐng)域

| 應(yīng)用部件 | 功能需求 |

| 發(fā)動(dòng)機(jī)連桿 | 高比強(qiáng)度(≥900 MPa)降低往復(fù)運(yùn)動(dòng)質(zhì)量。 |

| 鈦合金排氣管 | 耐高溫廢氣腐蝕(800℃),減重50% vs不銹鋼。 |

| 懸掛彈簧 | Ti-15Mo彈性模量75 GPa,降低非簧載質(zhì)量。 |

| 電池箱體 | 抗電解液腐蝕(磷酸鐵鋰體系),提升安全性。 |

9. 與其他汽車材料對(duì)比

| 材料類型 | 鈦板優(yōu)勢(shì) | 鈦板劣勢(shì) |

| 高強(qiáng)度鋼(DP980) | 減重40%,疲勞壽命提升3倍 | 成本高8-10倍 |

| 鋁合金(6系) | 比強(qiáng)度高50%,耐溫性更優(yōu) | 成形難度大(回彈控制) |

| 碳纖維復(fù)合材料 | 可焊接修復(fù),耐沖擊性更佳 | 耐溫上限低(≤200℃) |

10. 未來發(fā)展新領(lǐng)域

| 方向 | 具體內(nèi)容 |

| 氫能汽車 | 鈦板制造70 MPa高壓儲(chǔ)氫罐(抗氫脆優(yōu)化)。 |

| 一體化壓鑄 | 鈦-鋁層狀復(fù)合板用于車身結(jié)構(gòu)件(減重30%)。 |

| 3D打印部件 | 激光選區(qū)熔化(SLM)制造拓?fù)鋬?yōu)化支架。 |

11. 技術(shù)挑戰(zhàn)與前沿攻關(guān)

| 挑戰(zhàn)領(lǐng)域 | 攻關(guān)方向 |

| 成本控制 | 短流程軋制工藝(減少20%加工能耗)。 |

| 連接技術(shù) | 鈦-鋼異種材料激光焊接(過渡層釩/銅箔)。 |

| 回收利用 | 廢鈦板電解精煉技術(shù)(純度≥99.5%)。 |

12. 趨勢(shì)展望

| 趨勢(shì) | 預(yù)測(cè)內(nèi)容 |

| 規(guī)模化應(yīng)用 | 成本降至30/kg以下(當(dāng)前50-80/kg),滲透率提升至5%。 |

| 智能化生產(chǎn) | 數(shù)字孿生技術(shù)優(yōu)化熱沖壓成形參數(shù)(良率提升15%)。 |

| 綠色制造 | 鈦加工碳排放降低40%(綠氫還原鈦鐵礦技術(shù))。 |

以上表格基于汽車工業(yè)最新標(biāo)準(zhǔn)(如QC/T 998-2021)及2023年國(guó)際汽車輕量化峰會(huì)成果整理,涵蓋鈦合金板在汽車領(lǐng)域的核心特性、工藝難點(diǎn)及未來發(fā)展方向,適用于新能源車設(shè)計(jì)、材料選型及制造工藝優(yōu)化參考。

tag標(biāo)簽:汽車工業(yè)用鈦合金板